„Tatsächlich bestehen Kohlefasern aus reinem Kohlenstoff“, erklärt Dipl.-Ing. Dirk Lange von den Experten für faserverstärkte Kunststoffe Lange + Ritter in Gerlingen bei Stuttgart, „und glücklicherweise kommt dieser in der Natur noch in anderen Formen vor als nur in Diamanten. Für das von uns gewünschte Material haben sich Endlosfasern aus Polyacrylnitril (PAN) als besonders nützlich erwiesen.“ Aus dieser synthetischen Faser mit hohem C-Anteil wird ein sogenanntes „Vorgarn“ hergestellt, das unter seinem englischen Fachbegriff „Precursor“ besser bekannt ist. Jeder Precursor besteht nicht aus nur einer Faser, sondern ist ein Bündel aus vielen einzelnen, fast unsichtbaren hauchdünnen Einzelfäden, sogenannten Filamenten. Dieses Bündel wird komplett verkohlt. Das PAN wird von Chemiebetrieben geliefert, doch geht der Trend dahin, dass die Faserhersteller auch den Ausgangsstoff selbst produzieren, um sich die Ressource zu sichern.

In einem mehrstufigen Ofenprozess wird dieser bei Temperaturen von 1500 bis 2500 Grad Celsius langsam verkohlt, bis nur noch ein aus reinem Kohlenstoff bestehendes langes Kettenmolekül übrig bleibt. „Die entstehenden Fasern sind endlos, kommen von einer Spule und werden auf einer anderen Spule aufgewickelt; praktisch geht vorn weißes Garn rein und hinten kommt unter Masseverlust schwarzes Garn raus“, erläutert der Chemiker.

Dieser Prozess ist nicht ganz unproblematisch, wird doch dafür viel Energie benötigt, und auch zur umweltgerechten Entsorgung der ausgegasten, nicht benötigten Fremdstoffe muss großer Aufwand betrieben werden. Die fertige Kohlefaser als dringend benötigter High-tech-Werkstoff indessen rechtfertigt alle Bemühungen.

Fasern aus Pech sind extrem steif

Durch Verspinnen oder auch Bündelung bekommt man unterschiedliche Garnstärken, die mit der Maßeinheit K angegeben werden. Beim feinsten entspricht ein K einem Garn aus 1000 Filamenten, von dem wiederum ein Abschnitt von 1000 Metern Länge 67 Gramm wiegt – ein K gleich 67 tex. Weitere handelsübliche Garnfeinheiten sind drei, sechs und zwölf K, was 200, 400 beziehungsweise 800 tex ergibt.

Für bestimmte Anwendungen werden die Fasern auch aus Pech gezogen und dann verkohlt. Pech kommt dann ins Spiel, wenn man extreme Steifigkeit erreichen will. Bei der Verkohlung von PAN wird bei 100 Prozent Umsatz nur eine gewisse Steifigkeit erzielt, während die der aus Pech gezogenen Fasern darüber hinausgeht. Sie sind so steif, dass man sie nicht mehr verweben kann, denn sie brechen bei der maschinellen Verarbeitung. Daraus kann man nur noch unidirektionale Gelege produzieren, bei denen also alle Fasern in der gleichen Richtung nebeneinander liegen. Sie dienen zur Herstellung ultraleichter, langer Gelege, die man beispielsweise für Tragflächen benötigt.

Der Vorteil der Kohlefasern ist ihre niedrige Dichte von etwa 1,7 (zum Vergleich: Glasfasern haben eine Dichte von 2,7) und die höhere Steifigkeit. „Stellt man zum Beispiel zwei gleich große Stäbe aus jeweils einem dieser Materialien her, dann ist der aus Carbon um rund 60 Prozent leichter und doppelt so steif“, erläutert Dirk Lange. Würde man eine Tragfläche für den Jumbojet aus Glasfasern herstellen, dann hielte die sehr wohl, doch sie würde schon wegen ihres Eigengewichts auf dem Boden aufliegen. Brechen würde sie allerdings nicht, denn die Zugfestigkeit von Glas mit der des Carbons recht ähnlich.

Welche Faserart in einem Gelege zur Anwendung kommt, bestimmt der Verbraucher. Er benötigt spezielle Steifigkeitsklassen in bestimmten Faserrichtungen, die vom Konstrukteur festgelegt werden. Deshalb wird das Material auch in den verschiedensten Formen gehandelt, als Garn von der Spule beispielsweise, aus dem Bauteile gewickelt werden. Dann gibt es Gewebe mit Kette und Schuss, die um 90 Grad zueinander versetzt sind. Dabei entsteht eine leicht gewellte Struktur, was bei extremen Steifigkeiten allerdings nicht gewünscht ist.

Für extreme Steifigkeiten werden die Gelege vernäht

Würde man etwa ein Bauteil biegen, müsste sich der Faden erst einmal strecken, bevor er belastet wird. Deswegen stellt man für solche Anforderungen Gelege mit parallel ausgelegten Fasern her, bei denen die einzelnen Schichten in frei wählbaren Winkeln zueinander liegen und miteinander vernäht werden. Dafür verwendet man Polyesterfäden, an denen später das Harz im Autoklaven ausreichend gut haftet.

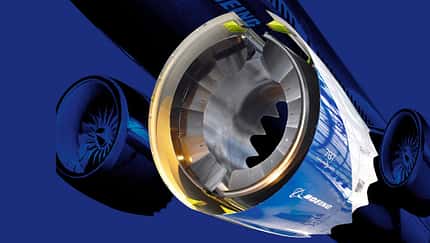

Die einfachste Form sind Lagen, bei denen die Fäden in nur einer Richtung ausgelegt werden. Auch solche Halbzeuge werden zum Wickeln verwendet oder von Automaten, sogenannten Tapelegern, in die Formen gebracht. Schließlich gibt es noch Prepregs, auf die das klebrige Harz schon aufgebracht worden ist. Die Rumpfsegmente der Boeing 787 beispielsweise werden mit solchen Prepregs gewickelt, die wie breites Klebeband aussehen. Der definierte Harzanteil sorgt vor allem bei dickeren Bauteilen dafür, dass das Material auch in der Tiefe genügend durchtränkt ist. Allerdings müssen solche Prepregs immer gut gekühlt werden, damit der chemische Prozess des Aushärtens nicht schon frühzeitig einsetzt. Eine dieser Harzvarianten ist Resin, wie es auch Modellbauer kennen und fürchten. Es kann im halbfesten Zustand wie ein Film gezogen und zwischen trockene Gelegelagen gezogen werden, wo die erste Harzinfiltration stattfindet.

Ende als Zuschlagstoff beim Straßenbau

Schließlich gibt es auch trockene Flechtschläuche verschiedener Durchmesser, die man über einen Dorn ziehen und daraus nahtlos zylindrische Bauteile fertigen kann. Nach der Behandlung mit dem Harz und dem Aushärten wird der Dorn herausgezogen und man erhält das gewünschte Teil. Moderne Flechtmaschinen können die Fasern auch dreidimensional um einen Kern aus Silikon oder Schaumstoff flechten, der in diesem Fall im Bauteil verbleibt. Das Material muss in jedem Falle sehr sorgfältig verarbeitet werden, damit keine Bestandteile, etwa bei Faserbruch, freigesetzt werden. Die sehr feinen Fasern, die elektrisch leitfähig sind, könnten durchaus in elektrischen Anlagen Kurzschlüsse auslösen.

„Gewebe und Gelege werden üblicherweise auf 100-Meter-Rollen gewickelt und so an die Abnehmer verkauft. Der Preis richtet sich nach dem Flächengewicht und nach der Faserart. Momentan sind die Lager voll und die Preise sind verhandelbar. Kommt aber ein großes Projekt aus der Luftfahrt oder aus dem Automobilbau, kann sich die Situation schnell wieder ändern“, teilt Dirk Lange zum Schluss noch mit.

Ein Problem der Verarbeitung von Kohlefaserbauteilen ist ihre Entsorgung, nachdem sie ihre Aufgabe erfüllt haben. Ein Recycling als Faser ist nicht möglich, so dass nur das Schreddern bleibt. So enden die leichten und festen Materialien zum Schluss als Zuschlagstoffe für die Bauindustrie oder beim Straßenbau.

FLUG REVUE Ausgabe 01/2013