Der Copilot zeigt aus dem Fenster auf die linke Tragfläche. Auf den Vorflügeln der A350 XWB hat sich beim Flug durch die Wolken eine weiße Schicht gebildet – Eis. Dieser Anblick dürfte bei Piloten normalerweise einen ordentlichen Adrenalinschub auslösen. Doch für die Airbus-Testpiloten ist die Eisbildung das Ziel der Übung. Flüge unter natürlichen Vereisungsbedingungen, wie sie Airbus in einem Video über die Testkampagnen der A350 XWB zeigt, geben Aufschluss darüber, wie sich das Flugverhalten verändert und ob die eingebauten Vereisungsschutzsysteme funktionieren.

Nicht nur im Winter gibt es Eisbildung

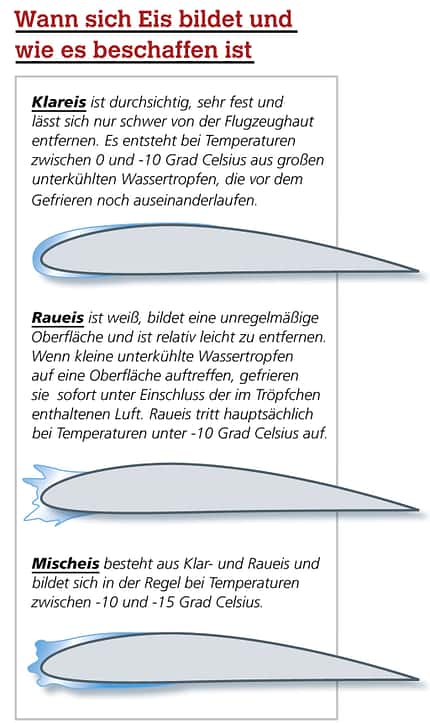

Denn anders als am Boden ist Eis im Flug ganzjährig eine Gefahr. "Eis erhöht den aerodynamischen Widerstand und damit den Kraftstoffverbrauch erheblich, und dazu sinkt die Stallgrenze stark ab", sagt Per Ohme. Der Forscher des Instituts für Flugsystemtechnik beim Deutschen Zentrum für Luft- und Raumfahrt (DLR) in Braunschweig beschäftigt sich mit Vereisung und ihren Auswirkungen auf das Flugverhalten. In wasserreichen Wolken sind Tropfen auch bei Temperaturen unter dem Gefrierpunkt noch flüssig, man spricht von unterkühltem Wasser. Sie gefrieren erst, wenn sie mit einer Oberfläche in Berührung kommen. "Vor allem Flügelvorderkanten, Leitwerke und Triebwerkseinläufe sind von Eisbildung betroffen", erklärt Ohme. Neben der unmittelbaren Gefahr eines Strömungsabrisses kann es je nach Flugzeugtyp und Art der Vereisung zu Roll- oder Gierschwingungsbewegungen kommen, die für Piloten schwer zu handhaben sind. Nicht immer lassen sich Gebiete umfliegen, in denen mit Vereisung gerechnet werden muss. Um Propeller, Rotoren, Triebwerkseinlässe, Flügel und Leitwerke vor Eis zu schützen, wurden daher seit den 1930er Jahren verschiedene Systeme entwickelt, die je nach Flugzeuggröße und Antriebsart zum Einsatz kommen. Die Ausrüstung mit einem Enteisungssystem ist für eine Zulassung für Flüge in bekannte Vereisungsbedingungen nötig. Hersteller testen Luftfahrzeuge und ihr Verhalten unter Vereisung sowie Schutzsysteme daher ausgiebig – sowohl beim Flug durch Wolken bei Minusgraden als auch mit künstlichen Eisformen aus Plastik, die auf Tragflächen und Leitwerken angebracht werden.

Thermische Enteisung

Flugzeuge mit Strahltriebwerken sind klassischerweise mit thermischen Enteisungs- und Eisverhütungssystemen ausgestattet. Erstere entfernen bereits vorhandenes Eis periodisch, letztere verhindern die Eisentstehung. "Anti-Vereisung wird an den Flügelvorderkanten und Enteisung – zum Beispiel bei der A400M – am Triebwerk eines Flugzeugs eingesetzt”, erklärt Nicolas Bonleux, Managing Director und Chief Sales Officer bei Liebherr-Aerospace and Transportation. Dabei wird Zapfluft aus einer der Verdichterstufen durch Hohlräume im Triebwerkseinlass und hinter der Flügelvorderkante geblasen. Mit bis zu 250 Grad Celsius ist Zapfluft heißer als nötig, deshalb passiert sie zunächst einen Vorkühler. Jedes Triebwerk versorgt einen Flügel, gesteuert wird die Heißluft über Ventile.

Hoher Energieverbrauch

Der Airbus A350 XWB beispielsweise ist an den drei äußeren Vorflügeln mit einem Zapfluft-Evaporationssystem ausgerüstet. Es liefert so viel Wärme, dass die auftreffenden Wassertropfen verdampfen. Über ein Teleskoprohr ist der Luftkanal in der festen Flügelstruktur mit den beweglichen Vorflügeln verbunden. Entlang der Vorflügel wird die Heißluft durch ein spezielles Rohr geführt. Dieses "Piccolo Tube" sorgt dafür, dass die Zapfluft trotz abnehmenden Drucks zur Flügelspitze hin gleichmäßig verteilt wird. Durch Öffnungen an der Unterseite der Vorflügel gelangt die heiße Luft am Ende ins Freie. Diese Systeme seien sehr wirksam, sagt Ohme, hätten aber den Nachteil, dass sie viel Energie verbrauchen und die Leistung der Triebwerke schmälern. "Die pneumatischen ‚Bleed-Air-Systeme‘ können, bei gewissen größeren Flugzeugen und abhängig von den Technologien der anderen Flugzeugsysteme an Bord, mehr Energie als elektrische Systeme verbrauchen”, bestätigt Bonleux. Deshalb arbeitet Liebherr-Aerospace zusammen mit dem belgischen Unternehmen Sonaca an einem elektrischen Flügel-Vereisungsschutzsystem, bei dem die gefährdeten Flächen mit Strom beheizt werden.

Mit Heizmatten gegen Eisansatz

Ein elektrisches System von GKN Aerospace ist bereits in Boeings 787 Dreamliner im Einsatz. Dort sind acht Heizmatten in die Flügelvorderkanten integriert, für jeden Vorflügel eine. "Die Heizelemente sind aus einer flammgespritzten Metallmatrix hergestellt, die über die zu schützende Fläche gelegt wird", erklärt Ian Hubbard von GKN Aerospace. Sie könnten sowohl auf einfachen 2D- als auch auf komplexen 3D-Oberflächen angebracht werden. Die Heizmatten werden nacheinander zur Enteisung oder simultan zur Eisverhinderung mit Strom erwärmt. "Elektrische Enteisungssysteme haben den Vorteil, dass sie sehr individuell steuerbar sind”, sagt DLR-Forscher Ohme. "Weil keine Überschussenergie verbraucht wird, ist das System der 787 deutlich effizienter und spart annähernd die Hälfte der Energie, die ein Zapfluftsystem benötigt", erklärt Richard Horigan, Systemdirektor des 787-Programms bei Boeing. Nach Angaben von Boeing verbraucht der elektrothermische Eisschutz zwischen 15,5 und 27,9 Kilowatt pro Quadratmeter. Zwar sinkt bei diesem System der Treibstoffverbrauch, allerdings muss der dadurch steigende Strombedarf durch zusätzliche Generatoren oder große Batterien gespeist werden, die wiederum zusätzliches Gewicht bedeuten.

Das Eis absprengen

Die 787 ist der erste und bisher einzige Passagierjet, dessen Flügelvorderkanten elektrothermisch vor Eis geschützt werden. Solche Systeme mit aufgeklebten oder ins Material integrierten Heizmatten kommen vor allem bei Propellermaschinen zum Einsatz, die nicht in ausreichendem Maß Zapfluft zur Verfügung haben. Aus diesem Grund ist gerade bei Turboprop-Maschinen mit der pneumatischen Enteisung ein weiteres Verfahren verbreitet. Die amerikanische Firma Goodrich hat es entwickelt und 1932 erstmals bei einem Northrop-Alpha-Postflugzeug eingesetzt. Auf Flügelvorderkanten, Leitwerke oder Propeller werden Gummimatten (deicing boots) aufvulkanisiert oder aufgeklebt und intervallgesteuert mit Pressluft aufgeblasen und wieder entleert. Durch diese Bewegung sprengen sie bereits vorhandenes Eis ab. "Anders als bei Zapfluft und elektrischen Systemen muss man aber erst einmal eine gewisse Eisbildung zulassen”, sagt Ohme. Dafür benötigt pneumatische Enteisung im Vergleich zu thermischen und elektrischen Systemen wenig Energie, und die Ausrüstung ist relativ günstig. Die Boots sind jedoch wartungsintensiv, weil sie durch Regen, Sand und Ozon erodieren und regelmäßig ausgetauscht werden müssen.

Schütteln statt Schmelzen

Bei einigen Business Jets wird im Bereich der Leitwerke ein elektromechanisches Verfahren zur Enteisung angewandt. Das sogenannte Electro-Mechanical Expulsion Deicing System (EMEDS) wurde von der Firma Cox & Co. entwickelt und von der FAA 2001 zugelassen. Dabei wird für kurze Zeit ein starker Stromimpuls auf Aktoren in der Leitwerksvorderkante gegeben. Die dadurch entstehenden entgegengesetzten Magnetfelder führen zu hochfrequenten Verformungen der Oberfläche, die Eis abschütteln. Weil das System nicht kontinuierlich betrieben wird, liegt der Energieverbrauch laut Hersteller bei unter 500 Watt. EMEDS wird teilweise ergänzend zu elektrischen Systemen eingesetzt, um Eis hinter den beheizten Flächen zu entfernen.

Auch die Chemie kann helfen

Wie am Boden können auch in der Luft chemische Mittel zur Enteisung oder Eisverhinderung eingesetzt werden. Über feine Bohrungen wird Enteisungsflüssigkeit auf Glycolbasis an gefährdete Stellen gepumpt. Auf der Außenhaut werden dazu Oberflächen aus rostfreiem Stahl oder lasergebohrtem Titan sowie entsprechende Rückplatten angebracht. Dazwischen sorgt ein poröser Plastikeinsatz für eine gleichmäßige Verteilung der Flüssigkeit. Die Einsatzdauer ist allerdings durch die Tankgröße auf ein bis zwei Stunden beschränkt. Daher ist das System nur für kleine und mittelgroße Flugzeuge oder als Ergänzung anderer Systeme geeignet.

An effizienteren Systemen wird geforscht

Ob über Zapfluft, Strom oder pneumatische Boots: in Sachen Energieverbrauch und Eisdetektion gibt es vor allem bei den aktuellen Systemen großer Verkehrsflugzeuge nach Ansicht des DLR-Forschers Ohme noch viel Optimierungspotenzial. "Wir forschen daran, wie Enteisung effizienter gestaltet werden kann.” Zusammen mit der TU Braunschweig wird an unterschiedlichen Verfahren gearbeitet, darunter Enteisung nach dem Prinzip der resonanten Strukturanregung. "Ziel ist es, die unversteiften Hautabschnitte in ihrer Resonanzfrequenz anzuregen, um bei möglichst geringem Energieaufwand hohe Amplituden und somit hohe Dehnungen und mechanische Spannungen auf der Kontaktfläche zu erzeugen”, erklärt Matthias Endres vom Institut für Adaptronik und Funktionsintegration an der TU Braunschweig. Dabei werden piezokeramische Flächenaktoren auf der Innenseite eines Flügels aufgeklebt. Bei einer Spannung von bis zu 1200 Volt und Frequenzen von 200 bis 900 Hertz soll sich eine stehende Welle bilden, die Eis absprengt.

Supercooled Large Droplets

Das DLR und die TU Braunschweig entwickeln nicht nur neue Methoden der Enteisung. Im Rahmen des Projekts Supercooled Large Droplets Icing (SuLaDI) beschäftigen sich die Forscher besonders mit den Auswirkungen unterkühlter Wassertröpfchen mit einem Durchmesser größer als 50 Mikrometer. Diese Supercooled Large Droplets (SLDs) bilden sich unter bestimmten Wetterbedingungen in der Atmosphäre, wenn sich beispielsweise eine Warmfront in eine Kaltfront hineinschiebt. Die dabei entstehenden großen Wassertropfen platzen beim Auftreffen auf eine Oberfläche auf und werden von der Strömung weitergetragen. "SLDs können zur Vereisung weiter hinten am Profil führen – an Stellen, an denen keine Enteisungssysteme sind", erklärt Ohme, der das Forschungsprojekt leitet. Erste Flugtests zur Untersuchung des Phänomens fanden schon 2015 statt – mit einer Phenom 300, zur Verfügung gestellt von Embraer.