Standorte für Innovation und Qualität

Nachdem der Alliierte Kontrollrat 1945 ein Verbot der Entwicklung und Produktion von Flugzeugen in Deutschland verhängt hatte, dauerte es zehn Jahre, bis Deutschland seine Lufthoheit wiedererlangte. Der Grundstein zum Wiederaufbau der Luftfahrtindustrie war gelegt. Am 5. Mai 1955 wurde die Bundeswehr gegründet. Die Anfänge der Raumfahrt fallen in diesen Zeitraum. Der enge Schulterschluss zwischen Deutschland und Frankreich führte 1970 zur Gründung von Airbus. Seit der Auslieferung des ersten Airbus A300 im Jahr 1972 sind 40 Jahre vergangen. Zu diesem Zeitpunkt waren 56 500 Menschen in der deutschen Luft- und Raumfahrtindustrie beschäftigt, der Umsatz betrug 1,9 Milliarden Euro. Im vergangenen Geschäftsjahr verzeichnete unsere Branche ein Allzeithoch bei Umsatz und Beschäftigten: 105 500 Arbeitnehmer erwirtschafteten einen Umsatz von 30,6 Milliarden Euro. 2013 wurden fast 5000 neue, hochwertige Arbeitsplätze in Deutschland geschaffen.

Die deutsche Luft- und Raumfahrtindustrie kennzeichnet seit Jahren ein überdurchschnittliches Wachstum. In den vergangenen vier Jahrzehnten hat sich die Beschäftigtenzahl annähernd verdoppelt, der Umsatz ist um das 16-fache gesteigert worden. Diese Branche hat sich zu einem starken Job- und Wirtschaftsmotor für Deutschland entwickelt. Sie zählt zu den Schlüsselsektoren für den Wirtschafts- und Technologiestandort Deutschland. Ihr kommt eine elementare strategische Bedeutung zu für die Industrie-, Wirtschafts-, Technologie-, Sicherheits-, Umwelt-, Klimapolitik und übergreifend für die Europa- und Außenpolitik der Bundesrepublik Deutschland.

Die zivile und militärische Aerospace-Industrie hat aufgrund ihrer hohen Innovationskraft und der vielfältigen Abstrahleffekte eine Schrittmacherfunktion für die Technologieentwicklung für die gesamte deutsche Industrie. Ohne ihre Pionierleistungen wären Innovationen und Forschungsergebnisse, die inzwischen selbstverständliche Begleiter unseres alltäglichen Lebens geworden sind, nicht erfolgt. Die moderne Kommunikationswelt und die weltweiten Märkte für Mobiltelefonie und Navigationssysteme wären ohne die Raumfahrt nicht entstanden. Auch bei der Steuerung von Logistikketten, der Bekämpfung von Umweltkatastrophen, etc. spielen Satelliten die entscheidende Rolle. Die deutsche Luft- und Raumfahrtindustrie ist leistungsstark, hochinnovativ und vielfältig: Sie trägt als Technologieführer und entscheidender Impulsgeber auch für andere Branchen dauerhaft und wesentlich zur Wertschöpfung bei. Viele Technologien und Prozesse aus unserer Industrie haben Eingang in andere Branchen gefunden.

Diese Vorreiterrolle nimmt auch die militärische Luftfahrtindustrie ausgeprägt wahr, zum Beispiel bei zukunftsweisenden Technologien und Produkten wie unbemannt fliegende Systeme. Dieser „spin-off“ gilt nicht nur für die Systemindustrie, sondern auch für unsere mittelständisch geprägte Ausrüstungsindustrie. Klare Grenzen zwischen militärischen und zivilen Technologien verschwinden zunehmend. Dabei ist unsere Branche aufgrund ihrer verteidigungs- und sicherheitspolitischen Funktion von strategischer Bedeutung: Nur mit einer nachhaltig aufgestellten, schlagkräftigen und leistungsfähigen militärischen Luftfahrtindustrie kann Deutschland auch künftig seiner sicherheits-, bündnis- und wirtschaftspolitischen Verantwortung nachkommen. Mit über 60 Prozent Exportanteil ist Deutschland ein wesentlicher Standort für diese europäisch integrierte, in komplexe multinationale Kooperationsprogramme eingebundene Branche. Gleichzeitig ist der nationale Wertschöpfungsanteil hoch. Unsere Weltmarktposition können wir nur halten, wenn wir in der Technologie immer einen Vorsprung besitzen. Als Hochlohnland können wir nur in der Kombination von Innovation mit höchster Qualität bestehen. Kurzum: Die Luft- und Raumfahrtindustrie mit ihren Systemherstellern und Zulieferunternehmen sind Garant für Spitzentechnologie „made in Germany“. Diese Stellung, die sie auch im weltweiten Wettbewerb wettbewerbsfähig und erfolgreich macht, gilt es zu erhalten und gezielt auszubauen.

Dietmar Schick, Hauptgeschäftsführer des BDLI

Hamburg

Hamburg - Dreh- und Angelpunkt

Zentrum der Branche in Norddeutschland ist Airbus in Hamburg-Finkenwerder. Von hier aus werden die anderen Werke und Kunden in aller Welt beliefert.

Hamburg ist das Zentrum des deutschen Verkehrsflugzeugbaus. Hier laufen die Fäden von Airbus zusammen, hier befinden sich Endmontagelinien von A318, A319, A320 und A321. Am mit 12 000 Mitarbeitern größten deutschen Airbus-Standort entstehen auch riesige Rumpfsektionen des Airbus A380. Sie sind derartig groß, dass sie nicht mehr in den fliegenden Beluga-Spezialtransporter passen, sondern per Schiff nach Frankreich zur Endmontage reisen müssen. Der Hamburger Hafen wird von Airbus auch genutzt, um die anderen, streng nach Hamburger Vorbild gebauten Airbus-A320-Endmontagelinien im chinesischen Tianjin und künftig auch in Mobile, Alabama, mit vorgefertigten Baugruppen zu versorgen, denn Hamburg ist das weltweite Logistik-Drehkreuz für alle nichteuropäischen Endmontagelinien des Flugzeugherstellers.

Neben dem reinen Flugzeugbau ist auch die Ausstattung der Flugzeuge ein immer wichtigerer Bereich der Arbeit. In der Hansestadt sitzt das Airbus-Kompetenzzentrum „Kabine". Hier entwerfen, konstruieren und testen Ingenieure die Flugzeugkabinen von morgen. Extremer Leichtbau, neueste Unterhaltungssysteme und avantgardistisches Design nach dem individuellen Geschmack der weltweiten Kundschaft stehen hier auf dem Programm. Alle neu gebauten Airbus A380 fliegen zuerst nach Hamburg und erhalten hier ihre aufwendige Kabineneinrichtung, teilweise mit Duschen, Bars und Wasserfällen. Welche Kabinenausstattung ein Kunde genau wünscht, kann sich jede Airline zuvor im hiesigen Kabinenausstattungszentrum auswählen. Eigene Modellkabinen und Test-Grundrisse ermöglichen, zusammen mit elektronischen Planungswerkzeugen, die Auswahl der Kabinendetails aus den Angeboten zahlreicher Zulieferer. Auch die A350-Kabine kann man sich hier konfigurieren lassen. Bevor eine Kabine angeboten wird, testet Airbus die Ausführungen in eigenen Hallen. In Laboren kann man messen, ob es an Bord später ziehen würde oder ob die Flugbegleiterinnen bei starken Turbulenzen aus ihren Schlafkojen fallen würden.

Auch die Übergabe der nagelneuen Flugzeuge findet teilweise in Hamburg statt. Dazu gehört eine mehrwöchige Vorbereitungsphase mit technischen Abnahmen, Probeflügen, letzten Nachbesserungen und juristisch bindenden Unterschriften. Ausgeliefert werden neben der Standardrumpffamilie in Hamburg auch die A380 für die meisten europäischen und alle nahöstliche Kunden. Zuletzt übernahm Qatar Airways hier feierlich ihre erste A380. Fernöstliche und australische Airlines übernehmen ihre A380 dagegen in Toulouse.

Hamburg hat mit Airbus, Lufthansa Technik und dem Flughafen drei Großunternehmen der Luftfahrtbranche, die 40 000 Fachkräfte beschäftigen. 300 Zulieferer und zahlreiche kleinere Unternehmen hängen an diesen Riesen. Sie sind in den beiden Verbänden Hanse-Aerospace und HECAS organisiert. Nicht zu vergessen ist der Verbund mit den anderen norddeutschen Luftfahrtindustrie-Standorten, etwa den Verbundwerkstoff-Experten vom „CFK Valley" in Stade. Die Beschäftigungsformen reichen von der festen Anstellung über Zeitarbeit bis zu selbstständiger Tätigkeit. Während Airbus vor einem Jahr neue Mitarbeiter suchte, ist durch die Umschichtungen des Konzerns in der Verteidigungssparte der Bedarf gesunken. Deshalb wurden Zeitarbeiterstellen abgebaut. Auch werden einige Entwicklungsbereiche nach dem Abschluss der großen Aufgaben bei A380 und A350 verkleinert, bis eines Tages ein A320neo-Nachfolger entwickelt wird. Auf mittlere Sicht dürfte durch die hochlaufende Fertigung von A320neo und A350 und durch die Zuarbeit für die weltweiten A320-Endmontagen der Personalbedarf wieder wachsen.

Sebastian Steinke

München

München - Schub für die Luftfahrt

Im Großraum München ist vielfältiges Hightech-Know-how angesiedelt, von hochkomplexen Triebwerken über Strukturtests bis hin zu kompletten Flugzeugen.

Traditionell ist die Region München nicht nur seit den Tagen von Messerschmitt-Bölkow-Blohm (MBB) eng mit der Luft- und Raumfahrt verbunden. Auch viele Firmen aus der Zuliefer- und Systemindustrie wie Rhode & Schwarz oder ESG siedelten sich hier an. Zentrum war der ehemalige MBB- und EADS-Hauptsitz in Ottobrunn, der in letzter Zeit eher mit Stellenabbau und Verlagerungen in den Schlagzeilen war. Nun soll das Hauptquartier von Airbus Defence and Space von Unterschleißheim nach Ottobrunn umziehen.

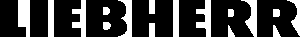

Der größte Arbeitgeber ist heute MTU Aero Engines mit rund 4600 Mitarbeitern in der Landeshauptstadt. Das Unternehmen entwickelt und produziert hier zahlreiche Komponenten für verschiedene zivile und militärische Triebwerke. Vor allem auf den Gebieten Hochdruckverdichter und Niederdruckturbine sind die Münchner sehr erfahren. Die MTU liefert diese Komponenten beziehungsweise Teile davon für die gesamte Getriebefan-Familie von Pratt & Whitney. Auch an den Bestsellern V2500 und dem GP7200 ist man beteiligt. Jüngster Zugang im Portfolio ist das GE9X der Boeing 777X, für das die MTU wie beim GEnx von GE Aviation das Turbinenzwischengehäuse fertigt. Trotz Kostendrucks sollen die Mitarbeiterzahlen stabil bleiben: „Unser Ziel ist es, die Technologieführerschaft ,made in Germany' als Stärke der MTU zu behaupten und an den deutschen Standorten weiter auszubauen. Deutsche Förderprogramme für die Entwicklung neuer, besonders umweltfreundlicher Technologien sind nachhaltige Investitionen in die Zukunft, die hochqualifizierte Arbeitsplätze schaffen und am Standort Deutschland sichern", sagt Reiner Winkler, Vorsitzender des Vorstands von MTU Aero Engines. Außerdem findet in München die Endmontage der Antriebe EJ200, TP400-D6 und bald auch des PW1100G-JM für den Airbus A320neo statt.

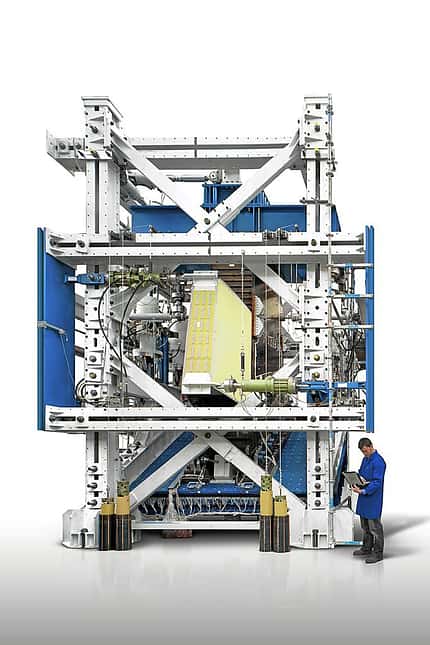

Zahlreiche Flugzeugbauer setzen bei den Strukturversuchen ihrer Produkte auf die langjährige Erfahrung der iABG, deren Hauptsitz in Ottobrunn liegt. In aufwendigen Testreihen wird quasi das Einsatzleben eines Flugzeugs simuliert, um vor der Indienststellung die unerlässlichen Informationen über die Lebensdauer zu erhalten. Jüngstes Großprojekt des Technologieunternehmens sind die Ermüdungsversuche der Tragfläche des Airbus A350 XWB in Erding. Das Unternehmen hatte auch Tests für den Eurofighter, für alle zivilen Airbus-Muster sowie für die A400M durchgeführt.

Im Raum München ist auch die Raumfahrt präsent: Bei Airbus Defence and Space in Ottobrunn arbeiten rund 900 Mitarbeiter an Raumfahrtantrieben und Satellitensystemen. Außerdem sollen nach der Fusion von OHB und Kayser-Threde die beiden Münchner Standorte Mitte 2015 im Raumfahrtzentrum Oberpfaffenhofen unter dem Dach der OHB System AG zusammengelegt werden. Sie sind vor allem auf dem Gebiet der Satellitentechnik tätig. Der Flughafen Oberpfaffenhofen war viele Jahre als Werksflugplatz der Firma Dornier bekannt. Heute produziert hier die RUAG Aviation unter anderem den mit neuer Avionik modernisierten Turboprop Do 228NG. Außerdem betreut das Unternehmen verschiedene Geschäftsreiseflugzeuge von Bombardier, Cessna und Embraer, für die man auch die Zulassung zur Durchführung von Modifikationen besitzt. Am selben Standort kümmert sich die Gesellschaft 328 Support Services um die Dornier 328 und rüstet beispielsweise Flugzeuge mit VIP-Kabinen aus.

Patrick Hoeveler

Bodensee

Gute Aussichten am Bodensee

Die Dreiländerregion ist mit ihren Produktionsstätten Anlaufpunkt für zahlreiche OEMs aus aller Welt.

Einst verband man Friedrichshafen am Bodensee mit den Namen Zeppelin und Dornier, mit Luftschiffen und Flugbooten, die der deutschen Luftfahrt anfangs zu Weltruhm verhalfen, in zwei großen Kriegen aber viel ihres Glanzes verloren. Inzwischen haben sich Unternehmen der Region ihren guten Ruf in der internationalen Luft- und Raumfahrtindustrie zurückerobert.

Stellvertretend dafür stehen in Friedrichshafen Airbus Defence and Space, in der Branche immer noch besser bekannt als Astrium, und Liebherr Aerospace. Das zuerst genannte Unternehmen ist Europas führender Anbieter von Satelliten für die Erdbeobachtung und Wissenschaft sowie von Raumsonden. Zahlreiche große ESA-Satelliten entstanden hier unter der industriellen Führung von Astrium, und ERS, Swarm, MetOp, Cryosat oder GOCE stehen nur stellvertretend für viele. Besonders auf dem Gebiet der Radartechnologie, welche die Erdbeobachtung unabhängig von Tageslicht und Wetterbedingungen ermöglicht, sind die Experten aus Friedrichshafen weltweit gefragt. Für die Vermarktung der Beobachtungsdaten von Radarsatelliten wurde eigens die Tochterfirma Infoterra gegründet. TerraSAR-X und TanDEM-X sorgen im Verbund dafür, dass die Experten erstmals ein digitales Höhenmodell der Erde erstellen können. Derzeit steht der Standort vor allem für die neue Familie europäischer Erdbeobachtungssatelliten des Programms Sentinel.

Bei Liebherr Aerospace in Lindenberg werden Fahrwerke, Flugsteuerungs- und Betätigungssysteme sowie Getriebe für die Luftfahrtindustrie entwickelt, gebaut und gewartet. Die Systeme befinden sich an Bord vieler Flugzeugprogramme: in Verkehrs- und Zubringerflugzeugen sowie Regionaljets, in Business Jets, Kampfflugzeugen, Militärtransportern, militärischenTrainern sowie in zivilen und militärischen Hubschraubern. Hauptkunde ist Airbus, aber auch bei Eurocopter, AgustaWestland, Bombardier, in der A400M oder im Suchoi SuperJet werden Baugruppen und Systeme von Liebherr geschätzt, und ohne deren Klimaanlage hebt keine 747-8 von Boeing ab. Diese Liste könnte noch lange weitergeschrieben werden, und an Ideen und Arbeit mangelt es den Lindenbergern nicht.

Man kann aber nicht vom Standort Bodensee sprechen, ohne den Zeppelin NT zu erwähnen, der hier gebaut und bereedert wird, oder an die Messe Friedrichshafen, welche mit der jährlich organisierten AERO die europaweit größte Messe für die Allgemeine und die Sportluftfahrt auf die Beine stellt. Die Region mit ihren zahlreichen großen und kleinen Unternehmen der Branche bietet jedenfalls attraktive Arbeitsbedingungen für Fachkräfte aller Art.

Matthias Gründer

Manching

Manching baut ab

Das Kompetenzzentrum für den militärischen Flugzeugbau in Deutschland liegt in Manching. Die Sparmaßnahmen der Hauptkunden machen dem Bereich erhebliche Sorgen.

Von MBB über DASA, EADS und Cassidian bis hin zu Airbus Defence and Space wehten schon viele Flaggen über den Firmengebäuden auf dem Flugplatz Manching. In der Nachbarschaft der Wehrtechnischen Dienststelle 61 wurden im Laufe der Jahrzehnte zahlreiche Hallen und Bürokomplexe errichtet. Der letzte Ausbauschub erfolgte 2008, als das „Militärische Luftfahrtzentrum von EADS Defence and Security“ in Betrieb genommen wurde. Rund 2500 Stellen waren durch Verlagerung aus Ottobrunn hinzugekommen.

Hauptgeschäft in Manching ist seit Jahren die Endmontage der Eurofighter für die deutsche Luftwaffe und die Ausrüstung des Rumpfmittelteils für alle Kunden des Kampfjets. Dazu kommt die Betreuung von Mustern wie Tornado, Transall, E-3A und P-3C. Systemunterstützungszentren für Eurofighter und Tornado in Kooperation mit der Luftwaffe haben sich etabliert. Im Entwicklungszentrum wird Grundlagenarbeit in vielen Hochtechnologiebereichen geleistet. Ein Schwerpunkt ist die Konzeption von unbemannten Flugsystemen.

Für letztere fehlen trotz aller Bemühungen jedoch noch relevante Aufträge. Weil die Luftwaffe zudem statt einst geplanter 180 nur 143 Eurofighter abnimmt und weitere Exporte in den Sternen stehen, hat die Unternehmensleitung erhebliche Einschnitte angekündigt: 1010 der derzeit etwa 4500 Mitarbeiter sollen bis 2017 ihren Job verlieren. Insgesamt plant Airbus den Abbau von 5800 Stellen im Militär- und Raumfahrtbereich und in der Zentrale. „Wir müssen unsere Wettbewerbsfähigkeit im Verteidigungs- und Raumfahrtgeschäft steigern. … Unsere traditionellen Märkte in diesen Bereichen schrumpfen, daher müssen wir dringend den Zugang zu internationalen Kunden verbessern und Wachstumsmärkte erschließen. Dafür müssen wir Kosten senken“, so die Ansage von Konzernchef Tom Enders. Geschäfte in Nicht-Kernbereichen sollen veräußert werden.

Karl Schwarz

Berlin

Berlin - alles dreht sich um Triebwerke

Neben München ist Berlin/Brandenburg die wichtigste Region bei der Entwicklung und Produktion von Triebwerken in Deutschland.

Der Raum Berlin wird vor allem vom Triebwerksbereich dominiert. Schon ab Ende der 30er Jahre entstanden hier Flugmotoren. Rolls-Royce Deutschland beschäftigt heute am Standort Dahlewitz rund 2400 Mitarbeiter. Im vergangenen Jahr produzierten sie 666 neue Triebwerke: 331 Exemplare der BR700-Familie, 265 Einheiten des V2500 für den Airbus A320 und 70 Tay-Antriebe. „Seit mehr als 20 Jahren montieren, testen und warten wir Triebwerke für Business Jets, Regional- und Mittelstreckenflugzeuge in Dahlewitz – mehr als 5700 wurden bereits an Kunden in aller Welt geliefert“, sagt Dr. Karsten Mühlenfeld, Geschäftsführer Engineering und Operations, Rolls-Royce Deutschland. Nach der Errichtung eines mechanischen Testzentrums stehen wieder Erweiterungen an. „Unsere Ingenieure arbeiten jetzt schon an den Technologien für die nächste Generation von Antrieben, wobei das Aufgabenspektrum mittlerweile weit über die Triebwerke kleiner und mittlerer Größe hinausreicht. Auf unserem neuen Dahlewitzer Prüfstand beginnen in Kürze Tests für das schubstärkste Großtriebwerk von Rolls-Royce, das Trent XWB-97 für den Airbus A350-1000.

Die Entscheidung von Rolls-Royce, sein globales Kompetenzzentrum für Reduktionsgetriebe für die nächste Generation von Großtriebwerken in Deutschland zu etablieren, verspricht für den Standort Dahlewitz, unsere Forschungspartner und den akademischen Nachwuchs weitere spannende Aufgaben.“ Zu den Partnern zählt auch die Firma AneCom AeroTest in Wildau, die mit mehr als 100 Mitarbeitern die Durchführung von Tests auf dem Gebiet der Turbomaschinerie anbietet. Zu diesem Zweck sind unter anderem drei Verdichterprüfstände verfügbar.

In Ludwigsfelde entstand in den 50er Jahren das Pirna 014, der Antrieb der Baade 152. Heute betreut MTU Maintenance Berlin-Brandenburg Triebwerke von Pratt & Whitney Canada sowie die CF34-Familie von GE Aviation. Außerdem erfolgen hier die Instandsetzung von GE-Industriegasturbinen und die Abnahmeläufe der in München montierten TP400-Antriebe für den Airbus A400M. Allerdings baut die Firma rund 100 Stellen aufgrund von Rückgängen im CF34-Geschäft ab.

Patrick Hoeveler

Bremen

Bremen - hier bekommt der Airbus Flügel

Die Hansestadt Bremen ist ein wichtiger Entwicklungs- und Produktionsstandort für die Luft- und Raumfahrtindustrie. Hier wird jetzt sogar eine Mondmission geplant.

Schon bei der Ankunft im Terminal des Flughafens Bremen begrüßt ein Schild die Reisenden: „Willkommen in der Stadt der Luft- und Raumfahrt!“ Luftfahrt hat in der Freien und Hansestadt Bremen eine lange Tradition, die bis in die Zeit vor dem Ersten Weltkrieg zurückreicht. Die Aerospace-Industrie gehört zu den wirtschaftsstärksten Branchen in der Stadt. Heute sind hier mit Airbus, Airbus Defence and Space, OHB AG und Atlas Elektronik Global Player beheimatet. Laut Wirtschaftsförderung Bremen beherbergen Bremen und Bremerhaven rund 140 Unternehmen aus der Luft- und Raumfahrt. Sie beschäftigen zusammen über 12 000 Mitarbeiter. Bremen ist auch als Forschungsstandort von Bedeutung, hier steht unter anderem ein Fallturm, in dem Experimente unter Schwerelosigkeit-Bedingungen stattfinden.

Bremen ist der zweitgrößte Airbus-Standort in Deutschland. Hier entstehen beispielsweise Rumpfbaugruppen und die Frachtladesysteme für den Militärtransporter Airbus A400M. Die Auftriebssysteme für die Tragflächen der zivilen Airbus-Flugzeuge werden in Bremen entwickelt, gefertigt und verbaut. Belugas sind deshalb Stammgäste auf dem Flughafen, da sie die hier gefertigten Sektionen zu den Endmontagestandorten fliegen. Neben der Luftfahrt spielt Bremen vor allem als Raumfahrt-Standort eine gewichtige Rolle. Hier fand beispielsweise die Endausrüstung des größten europäischen Segments für die Internationale Raumstation, des Raumlabors Columbus, statt. Auch die Weltraumfrachter ATV wurden von EADS Astrium Space Transportation in der Hansestadt gebaut.

Mit der OHB AG ist Deutschlands erster börsennotierter Technologie- und Raumfahrtkonzern in Bremen beheimatet. Das Unternehmen beschäftigte am 31. Dezember vergangenen Jahres 2412 Mitarbeiter und entwickelt und baut unter anderem Satelliten für Erdbeobachtung, Navigation, Telekommunikation und Wissenschaft. In Gedenken an den Firmengründer Prof. Manfred Fuchs plant die OHB AG nun die erste privat finanzierte Mondmission, bei der mehrere kleinere wissenschaftliche Instrumente auf den Erdtrabanten gebracht werden sollen.

Volker K. Thomalla

Donauwörth

Donauwörth - Zentrum an der Donau

Der deutsche Teil von Airbus Helicopters hat seit Mitte 2013 praktisch sämtliche Aktivitäten in Donauwörth konzentriert. Ein firmenweites „Transformationsprojekt” soll nun unter anderem mittels Kostensenkungen die Wettbewerbsfähigkeit erhöhen.

Airbus Helicopters sieht sich gerne als „weltweite Nummer 1 im Bereich Hubschrauber“, und dazu leistet auch der deutsche Standort in Donauwörth einen wichtigen Beitrag. 5830 Mitarbeiter und 1180 „Fremdarbeitskräfte“ produzierten 2013 immerhin 183 Hubschrauber und generierten inklusive Wartung, Service und Entwicklung sowie der Türenfertigung für Airbus einen Umsatz von 1,85 Milliarden Euro (plus zehn Prozent gegenüber 2012).

Ein wichtiger Meilenstein im vergangenen Jahr war die Verlagerung der restlichen rund 800 Arbeitsplätze von Ottobrunn in das nördlich von Augsburg gelegene „schwäbische Mittelzentrum“. Ein Großteil davon waren Ingenieure, die in dem für 100 Millionen Euro neu errichteten Forschungs- und Entwicklungszentrum („Systemhaus“) nun näher an der Fertigung sind. Davon verspricht man sich Synergieeffekte insbesondere bei der Entwicklung neuer Produkte wie der X4 (Prototypenbau läuft).

Ständige Innovation ist in einem schwierigen Markt unverzichtbar, denn 2013 verlor man Anteile an Sikorsky und Agu-staWestland. Mittelfristig soll „der Konkurrenz ein jeweils überzeugendes Produkt gegenübergestellt werden“. Das aktuell neue Modell im zivilen Bereich ist die EC145 T2, deren Lieferung nach einigen Verzögerungen am 31. Juli begonnen hat. Im vierten Quartal will man die leistungsgesteigerte EC135 P3/T3 zulassen. Gerade bei diesem langjährigen Bestseller hatte es zuletzt Auftragseinbrüche und Fertigungsreduktionen gegeben. Diese konnte man noch durch Überstundenabbau abfedern.

Im militärischen Bereich dauern die Unsicherheiten bei den Großprogrammen NH90 und Tiger fort. Ein im März 2013 ausgehandelter Deal mit dem Verteidigungsministerium über die Stückzahlreduzierung für die Bundeswehr harrt immer noch der Unterschrift. Auch bei der Umrüstung der CH-53 auf den GA-Standard ist die finale Stückzahl noch unklar. Dafür wurde die Zukunft des Military Support Center durch die formelle Aufstellung des Systemzentrums 22 des Waffensystem-unterstützungszentrums 2 der Luftwaffe in Donauwörth abgesichert. 70 Soldaten arbeiten als Kollegen im Systemunterstützungszentrum Drehflügler und in der Instandsetzungskooperation „Zelle Drehflügler“.

Eine Besonderheit bei der Airbus Helicopters Deutschland GmbH ist die Türenproduktion für die Airbus-Verkehrsflugzeuge. Diese geriet zuletzt wegen Problemen bei der A380 in die Schlagzeilen. Neben technischen Herausforderungen (Kohlefaser-Türen für die A350) macht auch der enorme Kostendruck zu schaffen. Noch ist man weit von den Renditevorgaben der Mutter entfernt. Helfen sollen bessere Abläufe und die Auslagerung von Arbeiten an Zulieferer in Billiglohnländern. Unteraufträge bei der A350 gingen zum Beispiel zuletzt an die Aerospace Division von Korean Air.

Karl Schwarz

Dresden

Dresden - Sachsen-Vorteil

Hochtechnologie, Kultur und Kunst gehen in Dresden Hand in Hand. Beste Voraussetzungen also für das weitere Aufblühen der Branche im Osten Deutschlands.

Hier, wo einst die Wiege von Deutschlands erstem Strahlverkehrsflugzeug, der Baade 152, stand, stehen heute Wissenschaft und Technik im Dienste der Luft- und Raumfahrt eng beieinander. Schon am Flughafen Dresden-Klotzsche fallen dem Besucher die großen Hallen der Elbe Flugzeugwerke sowie der bekannten Testfirmen iABG und IMA auf. Dresden ist die Heimat des Netzwerkes LRT, das als Kompetenzzentrum Luft- und Raumfahrttechnik 31 Unternehmen und Institutionen Sachsens und Thüringens vereinigt, um die Branche in beiden Freistaaten voranzubringen. Gleichzeitig wird die Forschung in den Bereichen Materialien und Rohstoffe, Herstellungstechnologien, Berechnungs-, Simulations- und Konstruktionsverfahren, automatisierte Fertigungstechnologien für Bauteile und Rohstoffe sowie Test- und Qualifizierungsverfahren vorangetrieben. Der Wissenstransfer von Forschungs- und Entwicklungsergebnissen soll zudem die Ansiedlung neuer Produktionsstätten fördern.

Wie an anderen Standorten auch kann man hier enge Kooperationen mit den regionalen Hochschuleinrichtungen und Forschungsinstituten registrieren, doch hat Dresden noch einen enormen Standortvorteil: „Elbflorenz“ mit seiner reichen Geschichte, wunderschönen Architektur und abwechslungsreichen Elblandschaft wirkt wie ein Magnet auf exzellent ausgebildete Fachkräfte oder solche, die das noch werden wollen. An Studenten jedenfalls mangelt es hier nicht.

Matthias Gründer

Augsburg

Augsburg - A3 hebt ab

Am Wirtschatsstandort Augsburg und im Umkreis von rund einer Autostunde sind rund 20 000 Menschen in der Luft- und Raumfahrtindustrie beschäftigt.

Z u den derzeit 23 Mitgliedern der Augsburg Aerospace Area (A3) zählen Materialhersteller, Automatisierer für die Produktion, Systemintegratoren und Zulieferer, da-runter als einer der größten für Airbus Premium AEROTEC in Augsburg. Hier entstehen Landeklappenführungen (flap tracks) und Hochauftriebssysteme, Rumpfteile und Strukturkomponenten, wie zum Beispiel A380-Rumpfschalen und die Frachttore der A400M, Fertigungssysteme und schließlich sogar Windkanalmodelle.

Alle Unternehmen sind eng vernetzt, und vor allem die Kooperation mit wissenschaftlichen Instituten ist auffällig. Hier findet man Hochschulen und Anwenderzentren in den Bereichen Maschinenbau/Mechatronik, Luft- und Raumfahrt sowie Materialwissenschaften. Derzeit entstehen ein Technologiezentrum und ein Innovationspark, wo sich auf einer rund 70 Hektar großen Fläche Unternehmen und Forschungseinrichtungen ansiedeln oder einmieten können. Bereits jetzt forschen hier Experten der Fraunhofer-Gesellschaft und des DLR an automatisierbaren, serientauglichen Produktionsverfahren für Leichtbaustrukturen, insbesondere aus Faserverbundwerkstoffen, und an der Hochschule Augsburg werden unter anderem im Studiengang „Lightweight Construction and Composite Technology“ die Ingenieure von morgen ausgebildet.

Premium AEROTEC schließlich hat eine führende Rolle im Verbund Carbon Composites inne. Hier wurde mit MAI Carbon ein Spitzencluster etabliert, in dem rund 50 Mitglieder aus ganz Deutschland zusammenarbeiten, um Deutschland in Sachen CFK zum Vorreiter zu machen.

Matthias Gründer

FLUG REVUE Ausgabe 11/2014