Halten Sie das einmal mit beiden Händen“, sagt Arnt Offringa und reicht mir einen Streifen Kohlenstofffasermaterial. Dann hält er ein brennendes Feuerzeug unter das Stück und erhitzt es in der Mitte. Nach kurzer Zeit schmilzt es rauchlos, und nun soll ich es zu einem V biegen. Schnell ist es wieder fest. „Das ist tatsächlich CFK-Material“, sagt der Forschungsdirektor von Fokker Aerospace in Hoogeveen, „aber es ist nicht wie allgemein üblich mit Epoxidharz getränkt, sondern mit einem thermoplastischen Kunststoff.“

Thermoplaste sind ein relativ junges Material im Flugzeugbau. Seit etwa 25 Jahren arbeiten die Fokker-Spezialisten damit, fertigen inzwischen die Flügelnasen der A380 daraus, Ruder für Gulfstream und Dassault oder auch die horizontale Stabilisierungsfläche für den Hubschrauber AW169 von AgustaWestland. Für all diese Kunden sind zwar auch die Reparaturmöglichkeiten oder die Umweltverträglichkeit wichtig, doch die besten Argumente haben die Zulieferer, wenn es um niedrige Kosten und geringes Gewicht geht.

„Eigentlich ist das Verfahren ganz einfach“, schildert Offringa die Herstellung der Teile: „Für die Ruder werden ebene Platten erhitzt, schmelzen in Längsrichtung kurz auf und werden dann gefaltet. Doch bis wir so weit waren, ist viel Zeit vergangen.“ Angefangen hat alles, als die Spezialisten feststellten, dass der Einsatz von Kunststoffteilen bei Flugzeugen noch verbessert werden konnte. So müssen solche Teile aus herkömmlichem CFK immer noch mit Metallteilen verstärkt und vor allem noch genietet werden. Wenn man aber etwa alle zwei Zentimeter ein Loch für einen Niet bohren muss, dann schwächt das die Struktur, weil die Fasern an dieser Stelle zerstört werden, vom Gewicht der danach eingebrachten Niete ganz zu schweigen.

Zuerst hat man bei Fokker mit den ver-schiedensten Thermoplasten experimentiert, aber längst nicht alle waren für Strukturbauteile geeignet. Die Flugzeughersteller verlangen nämlich Materialien, die selbst gegen aggressive Medien, wie zum Beispiel Hydraulik- oder Enteisungsflüssigkeit, widerstandsfähig sind, und das schränkte die Angebotspalette schon ziemlich stark ein. Schließlich stießen die Entwickler auf PPS von Celanese, das unter dem Namen Fortron vertrieben wird.

PPS (Polyphenylensulfid) ist eigentlich schon seit 1888 bekannt, aber erst ab dem Beginn der 1970er Jahre wurde es auch für den Oberflächenschutz von Metallteilen eingesetzt. Ab 1987 produzierte Celanese die zweite PPS-Generation, das sogenannte lineare Fortron, das seit 1989 gemeinsam mit der Hoechst AG vermarktet wird. Rund 15 000 Tonnen des Materials werden inzwischen pro Jahr bei Fortron Industries gefertigt.

„Es gibt einige wenige Materialien, deren Eigenschaften möglicherweise etwas besser sind als unser PPS“, schaltet sich Peter Radden ein, Account Development Manager bei Celanese in Hattersheim am Main, „aber die sind so teuer und schwierig zu verarbeiten, dass sie für den Flugzeugbau nicht in Frage kommen.“

In der Tat kann Fortron mit unschlagbaren Vorzügen punkten: Das semikristalline thermoplastische Material hat einen hohen Schmelzpunkt zwischen 280 und 290 Grad Celsius, ist nicht brennbar, leicht, resistent gegen Öl, Fett, Treibstoff, Wasser, Lösungsmittel oder Salze, verfügt über ausgezeichnete Härte, Steifheit und Schlagfestigkeit, ist dimensionsstabil, hat eine geringe Dichte, ist gut formbar und flexibel beim Einsatz in unterschiedlichster Endform. Schließlich kann es kostengünstig hergestellt und einfach verarbeitet werden, und zu guter Letzt ist es recycelbar. Konstrukteursherz, was willst du mehr?!

In nur 0,3 Sekunden kann man die Platten in jede gewünschte Form pressen, doch das ist nur der erste Schritt. Besonders stolz sind die Holländer nämlich auf ihr Schweißverfahren, mit dem sie Verstärkungselemente sicher dort einbringen können, wo früher noch genietet werden musste. „Wir haben allerdings acht bis neun Jahre gebraucht, bis wir das entsprechende Verfahren entwickelt hatten“, seufzt Arnt Offringa. „Da muss man schon Zuversicht und Idealismus mitbringen.“

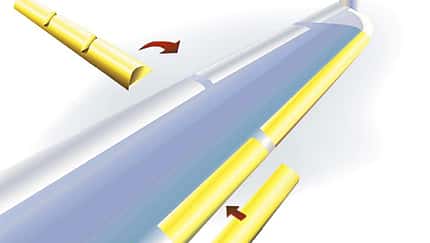

Induktiv erhitzt und unlösbar verschmolzen

Dabei klingt es eigentlich ganz einfach, wie die unlösbaren Verbindungen entstehen: Zwischen den Bauteilen wird ein feiner Drahtnetzstreifen ausgelegt, die Teile werden fest zusammengepresst und das Metallnetz induktiv erhitzt, bis der Werkstoff schmilzt – fertig! Zwar braucht man mehr der Versteifungsteile als beim Metallflugzeugbau, aber die Kunststoffteile sind nur halb so schwer wie solche aus Metall, und Niete sind auch nicht mehr nötig. Selbst auf die sogenannten „Angstniete“ kann man verzichten, die ansonsten immer dann eingebracht werden, wenn man der Kons-truktion zwar eigentlich vertraut, aber lieber noch eine zusätzliche Sicherung haben will.

Damit hatte zwar die Technologie den Weg für die Serienfertigung bereitet, aber nun brauchte man noch ein „fliegendes“ Referenzbauteil. Offringa zeigt auf ein weiß lackiertes Flügelteil in einer Ecke des Raumes: „Das ist dreieinhalb Jahre auf einer Fokker 50 geflogen, rund 6000 Flugstunden lang ohne Beanstandungen“, sagt er stolz. Damit konnte man zu Airbus gehen, und dann ging alles recht schnell. Die Zulassung ist zwar auch noch einmal zeit- und kostenaufwendig, aber der Endhersteller drängte dann selbst auf den Einsatz.

1998 wurden für die A340-600 erstmals Teile verschweißt, und heute entstehen in Hoogeveen allein für die A380-Flügelnasen rund 30 000 Einzelteile, 16 Nasen, etwa 500 Rippen und noch einmal so viele Versteifungselemente pro Flugzeug. 2009 zeigte Fokker Aerospace ein solches Teil erstmals auf der Pariser Kunststoffmesse, wo sich alsbald Experten von Dassault Aviation dafür interessierten.

Mittlerweile liefern die Holländer Klappen und Ruder für die Falcon 7X, und selbst für Boeings Kampfhubschrauber Apache oder den neuen Superjäger F-35 von Lockheed Martin werden Teile geliefert. Darüber wird allerdings nicht gesprochen, „Geheimhaltung, Sie verstehen?“

Fokker Aerospace ist also derzeit gut im Geschäft mit den Thermoplast-Teilen, aber ganz sicher sind die Eigenschaften des Materials noch lange nicht ausgereizt. Experten sehen hier noch viel Potenzial, denn Fortron gilt als junge Produktfamilie.

Je nachdem, ob man bei den Verstärkungslagen CFK-Gelege oder Glasfasermatten verwendet, statt Platten verformbare Lagen, Gewebe, kurze oder lange Fasern – „... hier haben wir einen richtigen Konstruktionswerkstoff und nicht nur einen für schöne Oberflächen in der Kabine“, sagt Peter Radden. So entstehen also aus Fortron nicht nur die bereits erwähnten Bauteile, sondern auch Primärstrukturbaugruppen für Rumpf, Flügel oder Seitenleitwerk, und schließlich findet der Werkstoff auch noch Verwendung im Flugzeuginnenraum, für Sitze, Fußböden oder Verblendungen. Die Teile können mehrfach thermisch umgeformt und mit weiteren Werkstoffen verklebt sowie schließlich haltbar lackiert werden.

Gute Aussichten also für Celanese und Fokker Aerospace. Wir können gespannt sein, was sich die Holländer noch alles einfallen lassen.

FLUG REVUE Ausgabe 07/2014