Cockpitscheiben bestehen daher aus mehreren Schichten, unter anderem, um für Redundanz zu sorgen, sollte eine Schaden nehmen. Es werden spezielle Glassorten verwendet, die je nach Hersteller unterschiedliche thermische oder chemische Härtungsverfahren durchlaufen. Hersteller PPG setzt seinem Herculite II zum Beispiel Lithium zu, und nach der Formgebung kommen die Scheiben in ein Tauchbad aus geschmolzenem Sodiumnitrat. Die Sodiumionen lösen die Lithiumionen aus dem Material und ersetzen sie, wodurch eine Oberflächenverdichtung erzielt wird.

Bei der A350 verwendet Airbus erstmals gewölbte Cockpitscheiben.

Kunstglas und viele Schichten

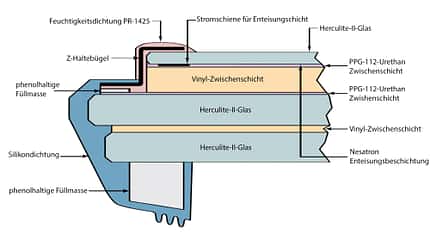

Neuerdings kommt auch vermehrt das Kunstglas Acryl zum Einsatz, das sehr leicht und widerstandsfähig ist und mit Glasscheiben zu Fenstern verbunden wird. Spezielle, hauchdünne Beschichtungen auf Polyurethanbasis wiederum erhöhen die chemische und mechanische Widerstandsfähigkeit des Materials und werden aufgedampft. Je nach Zusammensetzung verhindern sie auch das Eindringen ultravioletten Lichts. Damit die Cockpitscheiben bruchsicher werden, benötigen sie plastische Zwischenschichten (Interlayers), die unter anderem aus Urethan oder Polyvinylbutyral (PVB) bestehen. Dieses Material kann hohe mechanische Energien absorbieren und ist unempfindlich gegen Temperaturwechsel, was besonders für die Installation der Scheibenheizung wichtig ist. Aus mehreren Glasscheiben und Interlayers entsteht so unter Reinstraumbedingungen ein Schichtglas ohne Luftbläschen oder Fremdkörpereinschlüsse, das im Autoklaven unlösbar miteinander verbunden wird.

Für die A320-Familie gibt es Scheiben von verschiedenen Herstellern. Hier der Aufbau der Frontscheibe von PPG Aerospace.

Scheibenheizung und Golddampf

Die Scheibenheizung besteht aus einem hauchdünnen Film eines auf die Innenseite der Außenscheibe aufgedampften Metalloxids meist auf der Basis von Indium; der Film wird mit einer Leistung von zirka fünf Watt erwärmt. Die Scheibe wird gleichmäßig, bis in die Ecken, vor Beschlagen oder Vereisung geschützt. Schließlich werden die Scheiben hoch fliegender Airliner manchmal noch mit einer Gold- oder Silberschicht bedampft, um die Sonnenstrahlen zu reflektieren und das Cockpit vor Aufheizung zu schützen. Auch wasserabweisende Beschichtungen werden teils verwendet.

Lebensdauer, Preis und Gewicht sind die Treiber

Neben der Erfüllung der Leistungsanforderungen geht es für die Hersteller darum, die Scheiben möglichst leicht und haltbar zu machen. Bezogen auf eine 18 Kilogramm schwere Frontscheibe der 737 gelang GKN Aerospace mit dem 1020T-Glas zum Beispiel eine Reduzierung von 0,9 Kilogramm (5 Prozent). Mit CE120-Glas sollen bei der A320-Familie sogar zehn Prozent Gewicht gespart werden. Auch bei der Lebensdauer gab es große Fortschritte. Boeing nennt 20 000 bis 30 000 Stunden für die 737-Cockpitverglasung, was sich auf die Kosten niederschlägt. Saint-Gobain Sully berechnet für eine A320-Frontscheibe z. B.11000 Dollar (9975 Euro).