Die Maschine surrt leise, durch ein kleines Fenster kann man einen Blick in ihr Inneres werfen: Auf dem grauen Boden zucken Laserstrahlen und fahren ein fest definiertes Muster ab. Silbern glänzend werden zwei Kreise und im Inneren zwei Punkte an den Stellen sichtbar, an denen der Strahl entlanggefahren ist. Dann wird der Boden um einige Mikrometer abgesenkt, eine Rakel wischt von rechts nach links, alles ist wieder einheitlich grau – und der Prozess beginnt von vorne. Auch wenn es auf den ersten Blick nicht so aussieht: Hier entsteht gerade Schicht für Schicht ein Flugzeugbauteil. Die Maschine ist eine Metall-Laserschmelzanlage zur additiven Fertigung, umgangssprachlich auch 3D-Druck genannt, und sie steht beim Luftfahrtzulieferer Premium AEROTEC im niedersächsischen Varel.

Im Sommer 2014 begann die Airbus-Tochter mit dem 3D-Druck und hat sich mittlerweile zu einem Kompetenzzentrum auf dem Gebiet entwickelt. Lange Zeit wurde die additive Fertigung vor allem im Prototypenbau eingesetzt, um schnell und kostengünstig Einzelteile herzustellen, hauptsächlich aus Kunststoff. Doch in Varel ist man einen Schritt weiter: Seit Januar ist die Serienproduktion mit dem neuen Fertigungsverfahren für Metalle offiziell angelaufen. Das Ausgangsmaterial ist die hochfeste Titanlegierung Ti-6Al-4V in Pulverform, die Kügelchen haben einen Durchmesser zwischen 10 und 63 Mikrometern. „Das fließt wie Wasser“, sagt Kai Schimanski, Leiter Technologie in Varel. Pro Monat wird derzeit rund eine Tonne Titanpulver verarbeitet. Es wird mit einem Faserlaser lokal bei bis zu 2000 Grad Celsius erhitzt, bis die Kügelchen miteinander verschmelzen.

Hergestellt werden momentan doppelwandige Rohrkrümmer in unterschiedlichen Größen für die Betankungsversion des Militärtransporters Airbus A400M. Sechs davon kommen pro Flugzeug zum Einsatz. „Auf den ersten Blick ist es ein ziemlich unscheinbares Bauteil“, sagt Schimanski. „Aber es ist der Pilot, mit dem wir die Technologie zur Serienreife bringen.“ Die große Version des Rohrkrümmers besteht aus fast 6000 Schichten mit einer Dicke von je 30 Mikrometern. Mitte März wurde das erste additiv gefertigte Serienteil ausgeliefert. Gut zehn Monate lang dauerte die Qualifikationsphase, bei der Premium AEROTEC dem Luftfahrt-Bundesamt und der europäischen Agentur für Flugsicherheit, EASA, unter anderem mithilfe zahlreicher Prüfkörper nachweisen musste, dass die Bauteile aus dem 3D-Drucker alle Anforderungen für die Luftfahrt erfüllen. Damit künftig nicht jedes weitere gedruckte Teil einzeln zugelassen werden muss, arbeitet das Unternehmen daran, bis zum Sommer eine Qualifikation für den gesamten Prozess zu erhalten.

Der reine Druckprozess dauert rund zweieinhalb Tage

Bislang entstand der Rohrkrümmer aus zwei Titan-Gussteilen, die zusammengeschweißt und anschließend zerspant wurden. Von der Bestellung bis zur Auslieferung vergingen bei konventioneller Fertigung eineinhalb Jahre. Bei der additiven Fertigung des Flugzeugteils ist es momentan ein halbes Jahr. „Der Prozess soll künftig aber auf etwa zwei Monate verkürzt werden“, sagt Matthias Bensch, der bei Premium AEROTEC in Augsburg die Serieneinführung von Anfang an begleitete. Gedruckt ist ein Rohrkrümmer innerhalb von rund zweieinhalb Tagen, doch danach sind weitere Arbeiten nötig: Die Teile müssen wärmebehandelt und von der Druckplatte separiert werden, Stützstrukturen werden entfernt, und finale Zerspanungsarbeiten wie das Fräsen von Nuten sind nötig. „Das Drucken macht am Gesamtprozess nur etwa 10 bis 20 Prozent aus“, sagt Schimanski. Dennoch schlägt der 3D-Druck beim Faktor Zeit klassische Fertigungsmethoden. Doch ist er auch billiger? „Das kann man nicht grundsätzlich sagen“, so Thomas Brockhoff, Leiter der additiven Fertigung in Varel. Man müsse jeden Einzelfall betrachten. Der gedruckte Rohrkrümmer ist laut Bensch um bis zu 30 Prozent günstiger als die gegossene Variante. Gerade im Vergleich zu zerspanenden Verfahren ist der Materialausnutzungsgrad beim Laserschmelzen höher. Beim Zerspanungsprozess benötigt man für ein Kilogramm Bauteil rund zehn Kilogramm Material, bei der additiven Fertigung nur etwa 1,15 Kilogramm. Brockhoff rechnet vor: „Gegenüber einem gefrästen Titanbauteil können wir bei der additiven Fertigung die Kosten pro Kilogramm nahezu halbieren.“

Doch die additive Fertigung hat ihre Grenzen: Zum einen ist sie eher für Kleinst- und Kleinserien bis 2000 Stück geeignet, zum anderen ist die Größe der Bauteile durch den Platz in der Maschine, den sogenannten Bauraum, limitiert. Premium AEROTEC verfügt momentan über vier Anlagen des Herstellers Concept Laser mit ein oder zwei Laserstrahlen: drei kleine mit einer Kantenlänge von 250 x 250 x 250 Millimetern und eine große mit 630 x 400 x 500 Millimetern. Die Faserlaser haben in den kleinen Anlagen eine Leistung von 400 Watt, in der großen sind es 1000 Watt. Im Mai soll eine noch größere Anlage hinzukommen, sie hat einen Bauraum von 800 x 400 x 600 Millimetern und zwei Faserlaser à 1000 Watt. Auf einer Druckplatte können je nach Größe mehrere Bauteile gleichzeitig gefertigt werden. Dazu werden sie raumoptimiert ineinander verschachtelt angeordnet. Pro Druckvorgang, der auch als Baujob bezeichnet wird, verbrauchen die Anlagen rund 20 Kilowatt Energie.

Im Fokus steht die Funktion und nicht die Fertigung

Neben Fertigungszeit und -kosten liegt die wohl größte Chance des 3D-Drucks im Flugzeugbau aber in den neuen Freiheiten, die sich für Konstrukteure auftun. „Man kann von einem Paradigmenwechsel in der Luftfahrt sprechen“, sagt Marc Schimmler, Leiter Core Engineering und Technologie bei Premium AEROTEC in Augsburg. Während beim Rohrkrümmer für die A400M das Design noch eins zu eins übernommen wurde, muss bei künftigen Bauteilen keine Rücksicht darauf genommen werden, ob konventionelle Maschinen sie herstellen können. Durch diese Funktionsorientierung sind Formen möglich, die an Stellen mit hoher Belastung viel, an Stellen mit geringer Belastung wenig Material aufweisen. Für solche bionischen Designs dient die Natur als Inspiration. Beispielsweise der menschliche Knochen, der bei geringem Gewicht extrem widerstandsfähig ist. Das bietet großes Potenzial für Gewichtseinsparungen im Flugzeugbau, wo jedes Kilogramm zählt. Zum Leichtbaupotenzial kommt bei der Konstruktion von gedruckten Bauteilen noch ein weiterer Aspekt hinzu: „Wir reden zum ersten Mal darüber, dass sich der Designer über Ästhetik Gedanken machen muss“, sagt Schimmler. Denn, so seine Erfahrung, schöne Dinge verkaufen sich nicht nur besser, sondern überzeugen meist auch mit ihrer Funktionalität. Doch die neuen Möglichkeiten in der Konstruktion sind auch eine Herausforderung. Umdenken ist gefordert. „Für Konstrukteure ist das unheimlich schwierig“, sagt Schimmler. Zumal sich auch bei der Designsoftware und den Berechnungstools noch einiges tun muss, um der additiven Fertigung gerecht zu werden. Die bislang verwendete Konstruktionssoftware ist ebenso subtraktiv wie die bisherigen Fertigungsverfahren, die nach dem Prinzip des Materialabtragens funktionieren.

Wenn diese Startschwierigkeiten einmal überwunden sind, wartet laut Schimmler schon die nächste Revolution: „Mit additiver Fertigung lassen sich Strukturen mit Systemen verbinden!“ Beispielsweise sei es denkbar, dass Luftleitungen direkt in die Spanten im Flügel integriert werden. Das wäre ein weiterer Schritt hin zum Extremstleichtbau.

Weitere Bauteile für die Serienfertigung geplant

Bei Premium AEROTEC wird sondiert, welche weiteren Bauteile sich für die additive Fertigung eignen. Interessant sind vor allem Teile, die komplex und schwierig zu bauen sind. Dazu gehören neben Kabinenbrackets für Passagierjets auch Halterungen für die Raumfahrt. „Der Vorteil bei der additiven Fertigung: Der Komplexitätsgrad beeinflusst den Preis nicht“, sagt Schimmler. Mehrere Bauteile seien schon in der Pipeline, allein für dieses Jahr ist der Übergang von zehn Teilen in die Serienfertigung geplant. Künftig soll neben Titan auch Pulver anderer Legierungen verarbeitet werden. Und vermutlich werden in den nächsten Jahren weitere der leise surrenden Maschinen hinzukommen, die Schicht für Schicht Flugzeugbauteile drucken.

Additive Fertigung mit Metallpulver

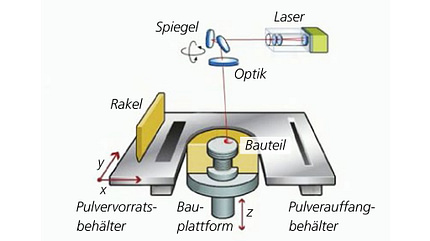

Beim selektiven Laserschmelzen (Selective Laser Melting), Lasersintern und Elektronenstrahlschmelzen (Electron Beam Melting) liegt das Metall in Pulverform vor. Die einzelnen Pulverschichten werden mithilfe eines Hochleistungslasers oder Elektronenstrahls unter einer Schutzatmosphäre aufgeschmolzen, so verbinden sich umliegende Partikel miteinander. Beim Lasersintern wird im Unterschied zum Laserschmelzen das Pulver nicht komplett aufgeschmolzen, sondern lokal nur so stark erhitzt, dass sich die benachbarten Partikel miteinander verbinden. Beim Laserschmelzen oder -sintern kommen häufig Faserlaser zum Einsatz, bei denen die Laserstrahlung durch den dotierten Kern einer Glasfaser geleitet und so verstärkt wird. Beim Elektronenstrahlschmelzen werden durch Erhitzen eines Wolframdrahts im Vakuum Elektronen freigesetzt, die über Elektromagnete beschleunigt und gebündelt werden. Ist eine Schicht gedruckt, wird das Bauteil um einige Mikrometer abgelassen und eine Rolle oder Rakel verteilt das Pulver wieder auf der Oberfläche. Neben Metallen lassen sich auch Kunststoffe, Keramiken und Sand verarbeiten.

Auch andere Hersteller drucken Metallteile in Serie

Einspritzdüsen im LEAP-Triebwerk von CFM International: Für die Serienfertigung hat der US-amerikanische Triebwerkshersteller GE Aviation ein neues Werk in Auburn, Alabama, aufgebaut. In der klassischen Fertigung werden die Einspritzdüsen aus 20 Einzelteilen zusammengesetzt, mit dem Laserschmelzverfahren werden sie aus einem Stück gefertigt. In jedem LEAP-Triebwerk sind 19 davon verbaut. Das Ausgangsmaterial ist Kobalt-Chrom-Pulver. Die gedruckten Einspritzdüsen sind nach Angaben von GE 25 Prozent leichter als herkömmlich gefertigte Teile.

Leitschaufeln in Verdichter, Klammern und Boroskopaugen im Getriebefan von Pratt & Whitney: Im PW1500G für die Bombardier CSeries kommen Leitschaufeln im Verdichter und sowie Klammern zum Einsatz, die per Laser- und Elektronenstrahlschmelzenhergestellt werden. Zugangsöffnungen für die Inspektion, sogenannte Boroskopaugen (Foto), in der Niederdruckturbine des A320neo-Antriebs PW1100G-JM stammen vom deutschen Triebwerkshersteller MTU in Zusammenarbeit mit EOS aus Krailing. Verwendet wird dafür eine Nickelbasislegierung in Pulverform.

FLUG REVUE Ausgabe 05/2016