Ähnlich wie im Automobilbereich sind auch in der Luftfahrt Elektroantriebe der Hype, denn die Industrie muss angesichts der sich verschärfenden Kritik an der Umweltbelastung durch Flugreisen dringend ihr grünes Image aufpolieren. Allerdings sind in der Luft noch viel mehr als am Boden die Batterien ein limitierender Faktor. Würde man zum Beispiel bei einem Regionalflugzeug wie der Dornier 328 die beiden Turboprops einfach durch Elektromotoren und Batterien mit einem Leistungsniveau von 180 Wattstunden pro Kilogramm ersetzen, würde die Reichweite von 1200 Kilometer auf nur noch 200 Kilometer einbrechen.

Akkus alleine sind zu schwach

Selbst mit künftigen Batterietechnologien, die Energiedichten von 500 Wh/kg versprechen, bliebe noch eine erhebliche Lücke. Der Betrieb rein elektrisch angetriebener Flugzeuge dürfte daher auch auf lange Sicht wenig praktikabel sein, es sei denn für spezielle Anwendungen wie Flugtaxis im urbanen Einsatz, die mit Reichweiten von 35 bis 50 Kilometern auskommen, einmotorige Zweisitzer für die Schulung und private Flüge mit einer Dauer von ein bis zwei Stunden oder kleine Zubringerflugzeuge für Kurzstreckendienste wie Insel-Hopping in Schottland und Hawaii.

Hybrid als Lösung?

Die Entwicklungsanstrengungen sowohl der etablierten Firmen wie auch von Startups richten sich deshalb derzeit vorrangig auf Hybridsysteme, bei denen nach wie vor mit herkömmlichem Kraftstoff betrie-bene Kolbenmotoren oder Turbinen zum Einsatz kommen – allerdings nicht, um möglichst großen Vortrieb zu erzeugen, sondern um den notwendigen Strom für Elektromotoren zu liefern. Dafür treiben sie über eine Welle (und meist ein Untersetzungsgetriebe) ähnlich den Hilfsgasturbinen in Verkehrsflugzeugen möglichst leichte und leistungsstarke Generatoren an.

Projekte gibt es einige

Honeywell hat zum Beispiel seine in Hubschraubern verwendete HTS900-Wellenturbine mit zwei je 200 Kilowatt leistenden Generatoren bestückt und entwickelt – zu Beginn mit Geld des Pentagon – einen Generator mit einem Megawatt Leistung. Safran verfolgt mehrere Projekte mit Generatoren bis 500 Kilowatt am Ardiden 3. Gleich in ganz andere Dimensionen stößt dagegen Rolls-Royce vor: Eine Tochtergesellschaft in Norwegen hat Mitte August mit der Bodenerprobung eines 2,5 Megawatt starken Generators begonnen, der von einem AE2100-Propellerturbinentriebwerk (3420 kW) befeuert wird, wie es in der Saab 2000 oder der C-130J Hercules fliegt.

Im einfachsten Fall lässt sich die so gewonnene elektrische Leistung nun via Steuerelektronik und Kabel an mehrere Elektromotoren verteilen. Das bedeutet zwar ein Mehrgewicht, aber der Flugzeugkonstrukteur gewinnt durch den verteilten Antrieb neue Möglichkeiten der Gesamtoptimierung. Mehrere Propeller oder Fans an der Flügelvorderkante könnten zum Beispiel kleinere und leichtere Flächen ermöglichen, Props an der Flügelspitze die Randwirbel günstig beeinflussen und so den Widerstand im Reiseflug mindern. Entsprechende Versuche bereitet zum Beispiel die NASA mit ihrer X-57 vor, eine umgebaute Tecnam P2006T, die in der finalen Testkonfiguration nicht weniger als 14 Elektromotoren erhalten soll. Der EcoPulse-Testträger von Airbus, Safran und Daher beschränkt sich da auf sechs Propeller vor den Flügeln.

Turboprop und E-Motor

Das auf der Paris Air Show im Juni angekündigte EcoPulse-Projekt verwendet im Übrigen keine rein turboelektrische Systemarchitektur, sondern ein Serien-Hybridsystem, bei dem zusätzlich noch Batterien für die Zwischenspeicherung von elektrischer Energie verwendet werden. Mit diesen Batterien ließe sich zum Beispiel der Spitzenbedarf bei Start und Steigflug abdecken, sodass eine kleinere und somit spritsparendere zentrale Propellerturbine ausreicht – ausgelegt nur auf den deutlich niedrigeren Leistungsbedarf im Reiseflug.

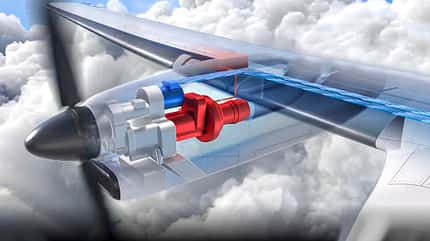

Einen ähnlichen Ansatz verfolgt United Technologies bei seinem Versuchsprojekt 804. Allerdings hat man sich hier für ein Parallel-Hybridsystem entschieden: Ein Elektromotor wird mit einer Propellerturbine gekoppelt und unterstützt diese (mit Hilfe von Batteriestrom) beim Start, indem er etwa 50 Prozent der notwendigen Leistung übernimmt. Die kleinere Turbine reicht dann für den Rest des Flugs zum Beispiel eines Regionalairliners über Distanzen von bis zu 400 Kilometer.

Technische Hürden

Theoretisch klingt das recht einfach, doch noch ist eine Menge Grundlagenforschung für solche Hybridsysteme notwendig. Zwar lassen sich Elektromotoren relativ problemlos skalieren, aber je mehr Leistung gefordert ist, desto schwieriger wird es offenbar, die restlichen Komponenten effizient zu gestalten. Beim E-Fan X von Airbus und Rolls-Royce wird zum Beispiel mit einer Spannung von 3000 Volt gearbeitet (Haussteckdose: 230 Volt), was in großen Flughöhen zu Problemen mit schlecht abgeschirmten Kabeln führen kann. Elektrogeräte aller Art erzeugen zudem Wärme, die abgeleitet werden muss – ähnlich wie Kolbenmotoren können Elektromotoren zum Beispiel luftgekühlt oder flüssigkeitsgekühlt sein. Bei mehreren Energiequellen und potenziell zahlreichen Motoren ist die Software für die optimale Regelung in allen Fluglagen zudem kein Kinderspiel, vor allem dann, wenn man noch weitere Tricks wie die Absaugung der turbulenten Rumpfgrenzschicht durch einen Fan im Heck anwenden will.

Ob man angesichts der zusätzlichen Masse des Antriebssystems mit Hybridkonzepten und verteilten Antrieben die heutige Standard-Verkehrsflugzeugkonfiguration mit zwei höchst effizienten Turbofans unter den Tragflächen schlagen kann, ist noch nicht sicher. Studien der TU Delft im Rahmen des Clean-Sky-Programms der EU haben jedenfalls ergeben, dass nur eine Ausführung mit einem elektrischen Booster für den Turbofan zu Einsparungen des Energieverbrauchsbis zu zehn Prozent führt.