Hightech-Brennkammern im Test

Extrem hohe Temperaturen und enorme Drücke müssen Brennkammern von Flugtriebwerken aushalten, um hohe Leistungen zu gewährleisten. Gleichzeitig sollen sie möglichst wenig Treibstoff verbrauchen und wenig Schadstoffe produzieren. Ohne ausgiebige Versuche ist dieser Spagat kaum zu leisten. Für solche Komponententests benötigt man besondere Prüfstände, die aufgrund ihrer Komplexität weltweit dünn gesät sind. Einer der größten und modernsten steht nun beim Deutschen Zentrum für Luft- und Raumfahrt (DLR) in Köln-Porz.

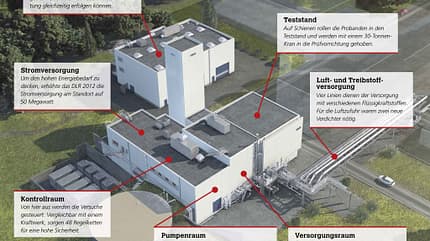

Am 25. November weihten die Partner DLR, Alstom und Rolls-Royce offiziell den Hochdruck-Brennkammerprüfstand 5 (HBK5) ein, der eine thermische Leistung von 125 Megawatt erzeugen kann, was laut Rolls-Royce der Leistung von rund 1000 Mittelklasse-Pkw entspricht.

Tests einer neuen Brennkammer von Alstom hatten bereits am 14. November begonnen. Das Energieunternehmen produziert unter anderem Gasturbinen für Kraftwerke und entwickelte gemeinsam mit Rolls-Royce den Prüfstand, während das DLR für die Infrastruktur zuständig ist. „Der Prüfstand ermöglicht das Testen von echten Gasturbinenkomponenten unter realistischen Einsatzbedingungen“, sagt Charles Soothill, Chief Technology Officer von Alstom. Trotz unterschiedlicher Einsatzbedingungen können auch Brennkammern für Flugtriebwerke erprobt werden. „Der HBK5 bietet realistische Bedingungen für den gesamten Flugzyklus“, erklärt Rob Savidge, Director of Engineering Systems and Services bei Rolls-Royce. „Obwohl die Brennkammern sehr unterschiedlich sind, ähneln sich die Prinzipien und Probleme sehr, so dass es sinnvoll war, ein Team zu bilden“, meint auch Dieter Flohr vom Alstom-HBK5-Team.

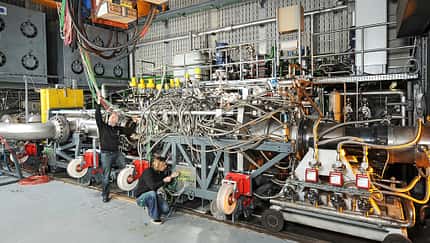

Aufgrund der enormen Anforderungen waren Investitionen in Höhe von rund 120 Millionen Euro nötig, unter anderem für einen neuen Lufterhitzer (8 Mio. Euro), für die gesteigerte Stromversorgung (20 Mio.), eine Wasserstoffanlage für synthetische Gase (11 Mio.), zwei neue Verdichter (13 Mio.) und neue Kühltürme (19 Mio.). Der Prüfstand selbst kostete an die 50 Millionen Euro. Seine Ausstattung nahm 80 000 Arbeitsstunden in Anspruch, wie Flohr erläutert. „Jede Menge Rohrleitungen sind dicht an dicht verlegt. Die 3D-Auslegung erfolgte am Computer. Bei der ersten Planung gab es allein 3000 Kollisionen.“

Erste Überlegungen waren bereits im März 2009 erfolgt. Die reine Bauzeit betrug nur ein Jahr. „Die Planung sah von Anfang an einen extrem aggressiven Zeitplan vor. Wir mussten den Prüfstand im laufenden Betrieb an die Infrastruktur anschließen und tagesgenau planen“, sagt Professor Dr. Reinhard Mönig, Direktor des Instituts für Antriebstechnik beim DLR. Alstom und Rolls-Royce nutzen die Einrichtungen gegen entsprechende Gebühren exklusiv für die nächsten 30 Jahre und gehen von bis zu 120 Testtagen pro Jahr aus. Da Alstom den dringendsten Bedarf hat, wird zunächst eine ihrer Brennkammern erprobt. Gemessen werden unter anderem die Emissionen, die Wandtemperaturen und die für die Lebensdauer der Turbine wichtigen Austrittsbedingungen aus der Brennkammer. Verschiedene Zuleitungen ermöglichen den Betrieb mit unterschiedlichen Brennstoffen: Vom Kerosin über Heizöl und Erdgas bis zu anderen alternativen Treibstoffen.

Im HBK5 lassen sich Brennkammern mit einem maximalen Durchmesser von drei Metern erproben; bei Flugtriebwerken dürfte es jedoch höchstens ein Meter sein. Rolls-Royce wird im April erstmals eine Forschungsbrennkammer testen. „Der HBK5 besitzt eine sehr hohe Testfähigkeit, da nicht nur Brennkammer-Segmente erprobt werden können. Fast alle Bedingungen lassen sich nahezu exakt simulieren und die Eintrittsverhältnisse sauber regulieren“, sagt Dr. Karsten Mühlenfeld, Geschäftsführer Engineering and Operations, Rolls-Royce Deutschland. Die Einrichtung in Köln soll mittelfristig das bisher in Derby verwendete Rig ablösen.

Technische Meisterleistungen: Brennkammerprüfstände

Das DLR verfügt bereits über mehrere Prüfstände zur Brennkammererprobung. Doch der jüngste Neuzugang stößt in neue Bereiche vor. Die Anforderungen an den HBK5 sind enorm: 40 bar Druck bei einem Luftdurchsatz von 70 Kilogramm pro Sekunde. Um für realistische Bedingungen zu sorgen, muss die von externen Verdichtern zugeführte Luft auf 700 Grad Celsius aufgeheizt werden. Die Verbrennungstemperaturen liegen bei mehr als 1700 Grad Celsius. So werden Wärmeleistungen von 125 Megawatt erzeugt. Da hinter der Brennkammer keine Turbine zur Leistungsentnahme angeordnet ist, stellt eine wassergekühlte Drossel am Ende des Versuchsaufbaus einen Gegendruck zur Verfügung. Die ausströmende heiße Luft wird in einem 22,5 Meter hohen Abgasturm auf eine Temperatur von rund 320 Grad Celsius abgekühlt.

Der Wechsel der Versuchsaufbauten soll dank genormter Schnittstellen innerhalb einer Woche möglich sein. Die Partner Alstom und Rolls-Royce sorgen in der Regel selbst für das jeweilige Messsystem. Mehrere Hundert Parameter werden in hoher Frequenz festgehalten. Meist ist ein Ring mit Emissionssonden hinter der Brennkammer angeordnet. Die Verbrennung kann auch optisch per Laser beobachtet werden.

FLUG REVUE Ausgabe 02/2015