A350 XWB im Lebensdauertest in Erding

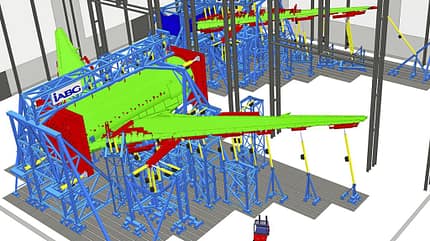

Zweieinhalb „Leben“ müssen im Ermüdungstest eines neuen Flugzeugtyps simuliert werden, so verlangt es die FAR 25, die amerikanische Bauvorschrift für Verkehrsflugzeuge. Drei solcher nachgestellter Leben sind es gar beim Gesamtzellen-Ermüdungsversuch EF-2, der Qualifizierungstest zugleich ist, denn Airbus will bei diesem völlig neuen Muster auf Nummer sicher gehen. „Dabei muss die Qualifizierung erbracht werden, bevor die Maschine in Dienst gestellt werden kann“, sagt Michael Stodt, Abteilungsleiter Flugzeugstrukturversuche und Programm-Manager A350 XWB bei der Industrieanlagen-Betriebsgesellschaft (IABG). Bis dahin muss also in Erding ein „Lebensjahr“ absolviert sein, was mit unserem Leben glücklicherweise nicht zu vergleichen ist, denn ein Flugzeug im Test altert schnell. Ein Jahr wird mit 1800 Flugzyklen gleichgesetzt; insgesamt 86 000 werden es bis zum Abschluss aller Versuche sein. Zwei versuchsaufbauten stehen in der Halle: der sogenannte EW, was für Extra Wing steht und den Test eines einzelnen Flügels beinhaltet, und der bereits erwähnte EF-2, bei dem ein Rumpfmittelteil und zwei Tragflächen getestet werden. Ersterer wird bis 2017 dauern, der zweite nicht ganz so lange.

Doch gehen wir ein wenig zurück in der Zeit, um den Testablauf besser verstehen zu können. „Während der Entwicklung gibt es einen Punkt, an dem das Design festgeschrieben ist und nicht mehr verändert wird. Die Abmessungen und Geometrien liegen fest, und auch die Materialien sind definiert“, sagt Michael Stodt. Während also die Detailkonstruktion beginnt, legen Airbus-Experten bereits das Testkonzept fest, erstellen eine Spezifikation und eröffnen die Angebotsrunde.

In dieser Phase hat die IABG ihr Angebot abgegeben und sich mit zwei Versuchen gegen die Konkurrenz durchgesetzt. Zugegeben, die ist nicht sehr groß, denn es gibt nicht gerade viele Unternehmen auf der Welt, welche die technischen Möglichkeiten und Erfahrungen für die Durchführung derartig komplexer und komplizierter Versuche haben.

Wer aber wie die Münchener Testingenieure bereits mehrere solcher Testreihen zur vollsten Zufriedenheit abschließen konnte, steht schon einmal ganz vorn in der Reihe der Bewerber. Airbus hat der IABG in den vergangenen Jahren bereits die A320, A380 und A400M anvertraut, und da hat man schon einige Qualitätspässe in der Hand.

Ausschreibung und Vergabe fanden 2009 statt, gefolgt von der Vertragsunterzeichnung. Da gab es zwar noch keine Hardware, aber immerhin schon Plandaten. Unverzüglich stellte die IABG ein Team zusammen, das für die weiteren Arbeiten zuständig war. „In dieser Phase setzten wir unser Konzept der Versuchsanlage um, gingen an die Stahlbaukon-struktion und die Schnittstellenbeschreibungen, wir definierten die Lastgeschirre und bestimmten die Punkte, an denen die Lasten in das Flugzeug eingeleitet werden würden“, berichtet der 39-jährige Diplomingenieur. Auch in Erding gab es schließlich ein vorläufiges und ein endgültiges Design und die abschließende Fertigungsfreigabe.

Von Ende 2010 bis Mitte 2011 entstand dann die neue Halle am neuen Standort, weil am Stammsitz der IABG in Ottobrunn dafür kein Platz gewesen wäre. Die Halle und ein großer Teil der Infrastruktur sind modular aufgebaut und können bei Bedarf unabhängig vom jetzigen Platz auch woanders eingesetzt werden. Das ist insofern wichtig, als man die ganze Anlage nach dem Ende der Testreihen nicht einfach abschreiben kann. Im Juli 2011 begann der Versuchsaufbau für den EW, Anfang 2012 gefolgt von der Errichtung des Stahlbaus für den EF-2, und im Oktober 2012 war es endlich so weit: Die linke Tragfläche wurde angeliefert.

„Dazu mussten wir auch den Straßentransport vom Flughafen München hierher organisieren“, sagt Michael Stodt. „Der Fliegerhorst Erding wäre uns natürlich lieber gewesen, aber dort gibt es kein ziviles ILS, sodass die Beluga dort nicht landen konnte.“

Die Einrüstung der originalen Flugzeugbauteile in die massiven Stahlbauten erfolgte recht zügig, und dann begann auch schon der Testbetrieb. 24 Stunden hintereinander, sieben Tage am Stück müssen Rumpf und Tragflächen eine Menge über sich ergehen lassen. Allein beim EW sorgen 41 servohydraulische Zylinder für enorme Belastungen, und Ergebnisse müssen möglichst früh vorgelegt werden, damit eventuell erforderliche Änderungen in der Serienproduktion noch berücksichtigt werden können.

Rund um die Uhr wird in Erding getestet

Beim EW geht es immerhin um die Validierung des Materialverhaltens von CFK und metallischen Werkstoffen, um Festigkeit, Ermüdung und Schadenstoleranz der Primärstruktur. Mehr als 3000 Messkanäle zeichnen akribisch alle Werte auf, und bisher wurden alle Erwartungen voll erfüllt. Erste statische Versuche an diesem Flügel erfolgten bereits 2013, was einen wesentlichen Beitrag zum erfolgreichen Erstflug der A350 darstellte. Von Januar bis März simulierten die Spezialisten der IABG schließlich ein ganzes Flugzeugleben.

„Eigentlich sind ein Jahr plus ein Sicherheitsfaktor die Voraussetzung dafür, dass das Flugzeug in den Liniendienst gehen darf“, erläutert Stodt, oder anders gesagt: Mit den gegenwärtigen Testergebnissen darf das Muster bereits in Dienst gestellt werden, und jetzt geht es schrittweise weiter. Immerhin sind die Testingenieure sehr viel schneller als die fliegende Flotte und haben einen erheblichen Erkenntnisvorlauf über das Verhalten des neuen Flugzeugtyps. So kann die Nutzungsdauer nach und nach verlängert werden, bis man letztendlich die Ergebnisse bewerten und die angestrebte Dienstzeit freigeben kann. Interessant ist dabei, dass sich der Versuchsablauf auch am realen Flugzeugleben orientiert, also Pausen eingelegt werden für A-, B-, C- und D-Checks, in denen planmäßige In-spektionen stattfinden.

Für die IABG-Spezialisten ist das natürlich etwas einfacher als für die Wartungsexperten in einer Werft. Immerhin ist der Rumpfabschnitt leer und hat nur jene Einbauten, die zur Struktur gehören, einschließlich des Fußbodens.

Befestigungen für Rohre oder Leitungen müssen allerdings in den Protokollen abgebildet werden, weil auch hier Ermüdungserscheinungen auftreten können. Im Großen und Ganzen schreibt indessen der Kunde vor, wie das Flugzeug belastet werden soll, doch protokolliert werden nur die Abweichungen. Mehr als 3000 Sensoren wurden beim EF-2 verbaut, beim EW etwa genauso viele, hier allerdings mit höherer Dichte. Für die Simulation von Passagieren und Fracht gibt es spezielle Lasteinleitungen, die an die Sitzschienen angeschlossen sind, und an den Tragflächen wird sogar die sich verändernde Kraftstoffmenge während des Fluges abgebildet. Gegen Ende der Tests werden schließlich noch Toleranzversuche durchgeführt, bei denen man beobachtet, wie sich künstlich in die Struktur eingebrachte Schäden verhalten. Eine gezielte Zerstörung der Prüflinge, also das Biegen bis zum Bruch, ist allerdings in Erding nicht vorgesehen, und die Testanlagen wären dazu auch gar nicht in der Lage.

Der normale Betrieb wird von 15 Ingenieuren und Technikern gewährleistet, bei Inspektionen kommen noch ein paar aus anderen Arbeitsbereichen hinzu. Das klingt nicht sehr viel, und doch sucht die IABG immer noch dringend Nachwuchs. Also sind an den Versuchsreihen auch Praktikanten oder Werkstudenten beteiligt, in der Hoffnung, dass diese sich nach dem Studium für eine Tätigkeit bei der IABG entscheiden. Für Michael Stodt jedenfalls gibt es nichts Spannenderes als die Arbeit als Testingenieur: „Auch wenn wir theoretisch Autos testen könnten, haben wir doch alle Kerosin im Blut.“

FLUG REVUE Ausgabe 08/2014