Zwei Branchen, die wegen ihrer Auswirkungen auf das Klima in der Kritik stehen, tun sich zusammen: Luftfahrt und Zementindustrie. Herauskommen soll im besten Fall eine technische und wirtschaftlich sinnvolle Lösung zur Herstellung von nachhaltigem Flugkraftstoff (sustainable aviation fuel, SAF) in industriellem Maßstab. Doch bis es soweit ist, bedarf es noch viel Forschung und noch mehr Investitionen.

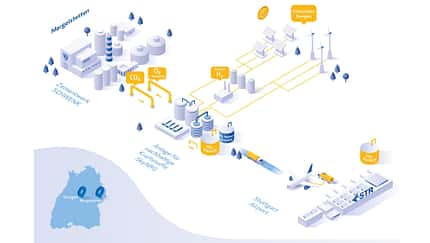

Einen wichtigen Schritt machen nun der Flughafen Stuttgart, die Firma Schwenk Zement aus Ulm und der niederländische Anbieter von nachhaltigem Kerosin SkyNRG mit einer Durchführbarkeitsstudie zur Erzeugung von synthetischem Kerosin aus CO2 der Zementproduktion und "grünem" Wasserstoff. So hergestellte Treibstoffe werden auch als E-Fuels, reFuels oder Power-to-Liquid-(PtL-)Kraftstoffe bezeichnet.

50.000 Tonnen Kerosin Produktionskapazität

Die zwei Jahre dauernde Studie wird vom Land Baden-Württemberg mit gut einer Million Euro gefördert und bildet die Basis für die weiteren Planungsschritte bis zur Realisierung einer entsprechenden Anlage in Heidenheim-Mergelstetten, einem Standort von Schwenk Zement. Der baden-württembergische Verkehrsminister Winfried Hermann sagte am Donnerstag bei der Übergabe des Förderbescheids: "Bei diesem Projekt des Flughafens in Kooperation mit Schwenk Zement und SkyNRG wird außergewöhnliche Pionierarbeit geleistet."

Mit der Studie soll eine künftige Anlage mit einer Herstellungskapazität von 50.000 Tonnen synthetischem Kerosin pro Jahr am Standort Heidenheim-Mergelstetten vorbereitet werden. Im Jahr 2028 könnte dort erstmals in industriellem Maßstab PtL-Kerosin produziert werden. Der Flughafen Stuttgart, Schwenk Zement und SkyNRG steuern ebenfalls eine Million Euro zu dem Projekt bei.

Verpflichtende Beimischung von E-Kerosin ab 2026

"Um die Beimischungsquote von nur zwei Prozent erneuerbarem Kerosin in Deutschland im Jahr 2030 zu erfüllen, müssten dafür jährlich knapp 250.000 Tonnen produziert werden. Dafür müssen wir einige deutlich größere industrielle Anlagen realisieren. Das zeigt, wie groß die Herausforderung ist, um bis 2040 zum klimaneutralen Flugverkehr zu kommen", so Minister Hermann.

Ziel der Studie ist der Nachweis wirtschaftlicher und technischer Machbarkeit sowie der Genehmigungsfähigkeit der Anlage. Geklärt werden muss unter anderem die Frage, woher der für den Herstellungsprozess nötige "grüne" Wasserstoff kommt, ob er importiert werden muss oder unter Einsatz erneuerbarer Energien lokal hergestellt werden kann. Für die Aufspaltung von Wasser in Wasserstoff und Sauerstoff wäre für die Projektanlage eine Leistung von 200 MW nötig, so Maarten van Dijk, Chief Development Officer von SkyNRG.

Neue CO2-Abscheidungsverfahren in der Entwicklung

Ebenfalls noch geforscht wird an einer Technologie zur Abscheidung des bei der Zementherstellung entstehenden CO2. Schwenk Zement hat sich dafür mit drei weiteren Zementherstellern zusammengeschlossen und arbeitet am sogenannten Oxyfuel-Verfahren. Dabei handelt es sich um ein Klinkerbrennverfahren, bei dem anstelle von Luft reiner Sauerstoff in den Zementofen eingebracht wird. So gelangt kein Stickstoff mehr in den Brennvorgang und es entsteht hochkonzentriertes CO2. Ebenfalls in Heidenheim-Mergelstetten soll eine Oxyfuel-Anlage entstehen. "Für die Zementwirtschaft ist das Projekt von enormer Bedeutung, da die sinnvolle Nutzung von Kohlendioxid aus der Abluft von Zementwerken als Rohstoff einen wichtigen Beitrag zum Klimaschutz darstellt", so Thomas Spannagl, CEO von Schwenk.

Ist die Durchführbarkeitsstudie erfolgreich, besteht die Chance, erstmals bei einem Zementwerk aus dem CO2 in der Abluft unter Verwendung von Wasserstoff klimaschonendes Kerosin im industriellen Maßstab herzustellen. "Mit der richtigen technologischen Konfiguration sind große Synergien zwischen der Zementindustrie und der Luftfahrtindustrie möglich. Beide benötigen Lösungen, um ihren Beitrag zu Klimaschutz und Energiewende zu leisten", so van Dijk.

Im Oktober 2021 ging in Werlte im Emsland die nach Betreiberangaben weltweit erste industrielle PtL-Anlage in Betrieb. Ihre Produktionskapazität liegt bei acht Barrel Rohkerosin pro Tag. Das CO2 wird aus Lebensmittelresten einer Biogasanlage sowie aus der Umgebungsluft gewonnen.